機械化連(lián)續(xù)操作脫水

第三(sān)節 機械化連續操作脫水

前述兩種脫水方(fāng)法(fǎ)都是間歇(xiē)操作的,很難做到生產過程的(de)全盤機械化、自動化、而且工藝中存在的幾個根本性問題很難解決。為此,早在20世紀60年(nián)代,當時的建工部東北工業建築設計院(yuàn)、北京市建(jiàn)築材料科學研究(jiū)所和北京市水泥磚瓦廠共同組成的“北京市工業廢料利用試驗研究組”就著手研究機械化連續(xù)操作的濕排粉煤灰脫水技術(shù),其(qí)研究成果最初應用於20世紀60年代末期投產(chǎn)的武漢市矽酸鹽製品廠的生產中,至今仍在使用效(xiào)果良(liáng)好。

一、生產工藝的選擇

進行機械化(huà)連續操作(zuò)脫水一般都要經過兩道工序:濃縮和脫水。濃縮就是將電廠排出的濃度很低的灰水增(zēng)濃,使之成為濃度相當大但仍能在管道中流動的濃懸浮液。脫水就就是將濃懸浮液中(zhōng)的水較(jiào)大限度地排(pái)掉,滿足粉煤灰房建材生產對粉煤灰含水率的要求。

1.濃縮工藝的選擇

有兩種可供選擇的濃縮工藝,一(yī)是耙式濃縮機,一是(shì)水(shuǐ)力旋流器。對這兩種濃縮工藝都(dōu)用模擬(nǐ)設備進行了試驗,試驗結果如下:

(1)耙式濃縮機濃縮

試驗設備(bèi)是當時北京學院的直徑700mm的模擬式濃縮機(jī)。

粉(fěn)煤灰懸浮液的沉降特性見表1—2,其沉降曲線見圖2—2粉(fěn)煤灰懸浮液相對於其(qí)他許多礦物而(ér)言,其沉降速度是很快(kuài)的,在固液比為1:18時,沉降速度達到0.608mm/s。這(zhè)是采用耙式濃縮機的一(yī)個極為有利的(de)條件,濃縮後的 稠漿濃度為56.7%~63.3%,可以達到在管道中(zhōng)自由流動的極限值。

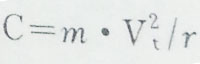

模擬試驗所得出的耙式濃縮機的理論產量如圖2—8所(suǒ)示

基(jī)本結論是(shì):

①當進料懸浮(fú)液的固液比為1:18時,出料濃懸浮液的含水率一般為60%左右,即固液比1:1.5

②溢流清水的含固體(tǐ)量在0.1%以下(xià)。

③每平米每小時(shí)產量(折(shé)合幹灰).當出料固液(yè)為1.15時,約為(wéi)0.085t/(m2•h)。

④耙式濃縮機完全適於(yú)粉煤灰稀(xī)懸浮(fú)液(yè)的濃縮。

(2)水力旋流器濃縮

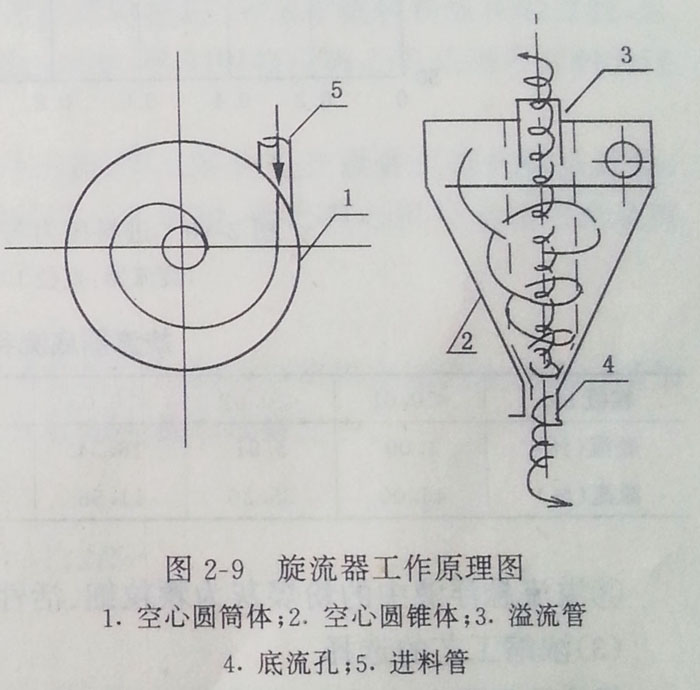

水力懸浮(fú)器濃縮的工作(zuò)原理如(rú)圖2—9所(suǒ)示。懸浮液在高壓(0.5~3表壓)下從旋流器上部的進料管5以切線方向射入,由(yóu)於進料的(de)壓力很高,所以(yǐ)速度很大,一般可(kě)以達到(dào)5~12m/s。進入旋流器後,即環繞中心溢流管(guǎn)3作旋轉(zhuǎn)流(liú)動從而產生離心力C:

式中 vt—在(zài)半徑r處的切線速度;

m—懸浮液的質量。

在離心力作用下,懸浮液有遠離中心軸(zhóu)的慣性,因此,在旋流器中心形成具有一定真空度的空氣圓柱。在離心力(lì)的作用下,懸(xuán)浮液在介質中(zhōng)產生相對運動,粗粒(lì)集中在外沿,並沿錐壁從下部的底流孔排(pái)出,這就是濃懸浮液。而(ér)大部分水及一部分尚未沉降的(de)細粒則由上部中心溢流管3排出。

可見,水力旋流器有兩張功能:一是分(fèn)級,二是濃縮。底流排出的是顆粒粗的濃懸浮液,溢流排出的是顆粒細的(de)稀(xī)懸浮液。

www91利用(yòng)當時(shí)建築材料(liào)科學研究院的直徑100mm水力旋流器進行了模擬試驗。

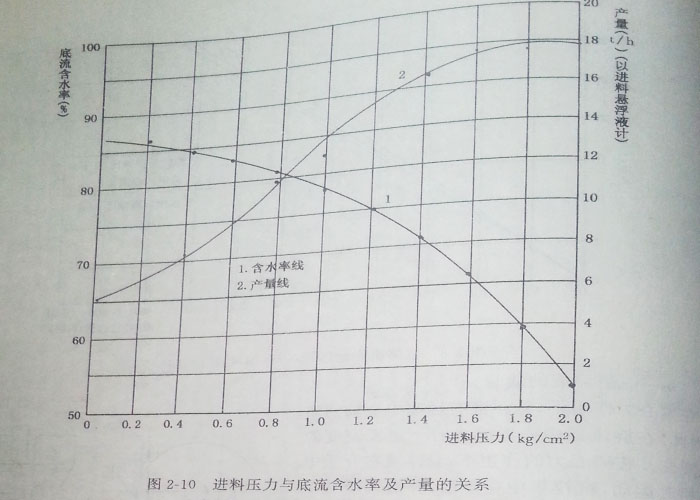

試驗表明(míng),進料壓力對底流濃度影響很大,詳見圖2—10。進料壓力越高,底流(liú)含水率越低。當進料壓力達(dá)到182~203kpa(1.8~2個標誌大氣(qì)壓(yā))時,含水率降到52%~60%既達到(dào)能在管(guǎn)道中流動的極限值。進料壓力對產量也有直接影響,隨著(zhe)壓力的提高,產量也增加,當壓力超(chāo)過162kpa(1.6個標準大氣壓)後,產量(liàng)曲線漸(jiàn)趨平緩。進料壓力與溢流中的固體含量(liàng)關係不大,不論壓力多大,溢流中的固體含量均為2.2%~3.1%。

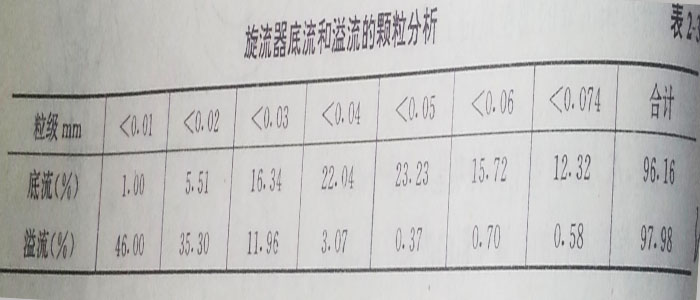

溢流和低流的粉煤(méi)灰顆粒分析見表2—3.溢流中粉煤灰<0.01mm的顆粒達到46%,而底流中粉煤灰<0.01mm的顆粒隻有1%。溢流中所含粉煤灰顆粒細sio2和al2o3含量高,比表麵積大,活性大(dà),是更優質(zhì)的(de)粉煤灰。

對水力旋流器進行模(mó)擬試驗得(dé)出的基本結論是(shì):

①當進料壓力位182~203kpa(1.8~2.0標誌大氣壓)時,底流濃懸浮液的含水率一般(bān)為(wéi)52%~60%.可以達到(dào)濃縮的要求。

②溢(yì)流懸浮液含固體量2.2%~3.1%。

(旋流器:直徑100mm,圓柱高150mm)

③溢流懸浮液中的粉(fěn)煤灰為顆粒(lì)細、活性高(gāo)的優質粉煤灰。

[page]

(3)濃縮工藝的選擇

耙式濃縮機和水力旋流器都可(kě)以達到對電廠排出的灰水進行濃縮的目的(de)。但如果將水力旋流器單純作為濃縮設備來使用,則存在(zài)兩個問題:一是溢流中所含粉煤灰量過高,不符合排汙要求,必(bì)須進一步澄清後(hòu)才能排入城(chéng)市排水係(xì)統,且溢流中(zhōng)所含粉煤灰均為細粒優質成分,任其排走是對資源的浪費,二(èr)是電(diàn)廠排來的灰(huī)水在進入水力旋流(liú)器前要用砂泵加(jiā)壓,使之(zhī)進入壓(yā)力達到182~203kPa(1.8~2.0標準(zhǔn)大氣壓)才能達到濃縮(suō)的目的,為此,折合每噸幹灰耗電高達3.03kW·h/t,而耙式濃縮機電能消耗僅為0.22kW·h/t,水力旋流器能耗為(wéi)耙式濃(nóng)縮機的14倍。因此,水力旋(xuán)流器不是一種普遍適用的濃縮設備,隻有在需要將粉煤灰(huī)中(zhōng)2%~3%的極細顆粒分離(lí)出(chū)來時才宜於使用。普遍適用的濃縮設備是耙式濃(nóng)縮機。

2.過濾工藝的選擇

物料中的水分是以三種狀態存在的:第一種狀態是遊離態。這部分水通過重力(lì)作用即可排除,沉澱池和耙式(shì)濃縮機都是(shì)通過重力排(pái)除遊離水的措施。第(dì)二種狀態(tài)是毛細管水分。這部分水是由於毛細管吸力的作用而保持在顆粒之間的空隙中。要清除毛細管水分必須施加一定的推動(dòng)力來克服毛(máo)細管吸力,單靠重力(lì)是不行的。第三種狀態是吸取水分和吸收水分。由於固體分子表麵的自由能的作用,吸(xī)取相鄰界麵的水分子,在固體表麵形(xíng)成一層肉眼看不(bú)見的薄膜水分,其厚度為一個分子和幾個分子,這就是吸取水。當水分子鑽入(擴散)固(gù)體內部時,則稱為吸收水(shuǐ)。吸取(qǔ)水和吸收水(shuǐ)與(yǔ)固體緊密結合,用機械方法無法清除,隻能通過加熱使其蒸發。

對粉(fěn)煤(méi)灰濃懸浮液進行過濾就是通過(guò)過濾的方法對(duì)其遊離(lí)水分和(hé)毛細管水分(fèn)加以清除的(de)工藝措施。

過濾設備通常(cháng)有三種:壓(yā)濾機、真空過濾機和(hé)離心過(guò)濾機(簡稱離心機),由於壓濾機產量過小,與粉煤灰房(fáng)建材料廠的要求(qiú)不相適應(yīng),www91隻考慮真空過濾機和離心機。

(1)離(lí)心機(jī)

離心機是(shì)利用離心力使(shǐ)懸浮液(yè)中的固體顆粒與液體分離的設備。依操作原理,有過濾(lǜ)式離心機(jī)和沉(chén)降式離(lí)心機之分,由(yóu)於沉降式離心機主要(yào)適於分離不易過(guò)濾的懸浮液(yè),脫水(shuǐ)效果差,濾液中含固體量太大,不適於粉煤灰懸浮液的脫水,因此(cǐ),www91所說的離心機僅指過濾式離心機,或稱離心過濾機。

過濾式離(lí)心機分為間歇式和連續式兩種,由於粉煤灰房建材料廠粉煤灰用量很大,不適宜於(yú)采用間歇式(shì),隻允許采用連續式。連續操作過濾式離心機按(àn)其卸料方式又分為刮刀卸料和往複活塞(sāi)卸料等兩種。由於往(wǎng)複活塞卸料離心(xīn)機的過濾篩網很粗,不適於細粒粉煤灰的過(guò)濾,且過濾時間短,分(fèn)離因(yīn)素低,脫水效果不好,不宜采(cǎi)用。因此,www91所指的離心機是刮刀卸料的過濾式(shì)離心機。

www91的試驗分兩步進行,第一步在試驗室進行試驗,第二步在生產設備上進行模擬試驗。通過第一試驗,探索離(lí)心機操作的工藝參數,通過第二步試驗,得出(chū)離心機可用性(xìng)結論及離心機用於粉煤灰懸浮液(yè)脫水的效果。

①離心力脫水效果的影響

離心力的大小通常以分離因數來說明。分離因數是在已知的分離機中所產生的離心場加速度與重力(lì)加速度的比值。分離因數(shù)乃評價(jià)離心(xīn)機效率的基本準數(shù)之一。

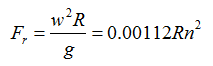

分離因數為一無(wú)因次(cì)量,可由下述方程式求得:

式中 Fr——分離因素;

w——轉鼓的角速度, ;

;

n——轉鼓(gǔ)的轉數,r/min;

R——轉鼓(gǔ)的內半徑,m;

g——重力加速度,m/S2。

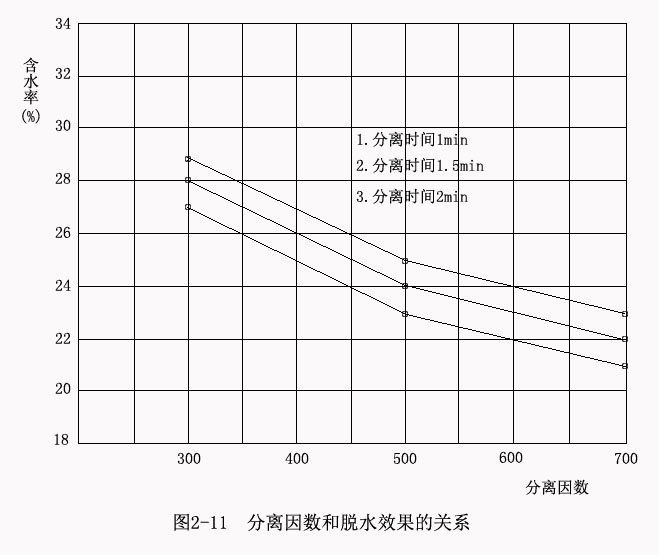

分離因數愈大,離心分離過程進行得愈加強(qiáng)烈(liè)。試驗證明(míng),隨著分離因數的提高,粉煤灰含水率逐(zhú)漸降低,但濾餅密度並未(wèi)提高,也就是說,物料並不因分離因(yīn)數的(de)提高而被壓縮,可見,提高分離因數是降低(dī)粉煤灰含水率的(de)有效措施。試驗結果見表2-4和圖(tú)2-11。

但是,分離因素是有限度的(de),受機械強度條件和動力穩定條件的製約。一般來說,轉鼓直徑越大的離(lí)心機,由於(yú)其轉數不(bú)可能很高,分離因數也較低;而(ér)轉鼓直(zhí)徑(jìng)較小的離心機,分離因數較高。例如國產直徑680mm的自動刮(guā)刀離心(xīn)機,較大分(fèn)離因素為800;國產直徑1800mm的自動刮刀離心機,較大分離因數隻有520。但(dàn)是,小(xiǎo)離心機產量太小,不適於粉煤灰房建材料(liào)廠采用,必須選擇一個分離因數適中值。分析圖2-11可(kě)知,曲線1、2、3在分離因數為500時(shí)都(dōu)發生轉折,分離因數高(gāo)於500時(shí),曲(qǔ)線漸趨於平緩(huǎn),而Fr=300~500時曲線斜率很大,可見,分離因(yīn)數選用500較為經(jīng)濟。

分離因素對(duì)脫水效果的影響 表2-4

|

分離時(shí)間(min) |

分離因數(Fr) |

|||||||||

|

300 |

400 |

500 |

600 |

700 |

||||||

|

濾餅密(mì)度(kg/m3) |

濾餅含水率(%) |

濾餅密度(kg/m3) |

濾餅含水率(%) |

濾(lǜ)餅密度(kg/m3) |

濾餅含水率(%) |

濾餅密度(kg/m3) |

濾餅含水率(%) |

濾餅密度(kg/m3) |

濾餅含水率(%) |

|

|

0.5 |

1180 |

31 |

1170 |

30 |

1050 |

29 |

1140 |

27 |

1120 |

26 |

|

1.0 |

1140 |

29 |

1130 |

27 |

1200 |

25 |

1090 |

24 |

1120 |

23 |

|

1.5 |

1110 |

28 |

1200 |

26 |

1050 |

24 |

1070 |

23 |

1010 |

22 |

|

2.0 |

1050 |

27 |

1060 |

25 |

1050 |

23 |

1070 |

22 |

1060 |

21 |

注(zhù):1.懸浮液固(gù)液比為1:1.25。

2.粉煤灰濾餅百度(dù)為4cm。

[page]

②粉煤灰懸(xuán)浮液濃度對脫水(shuǐ)效果的影響

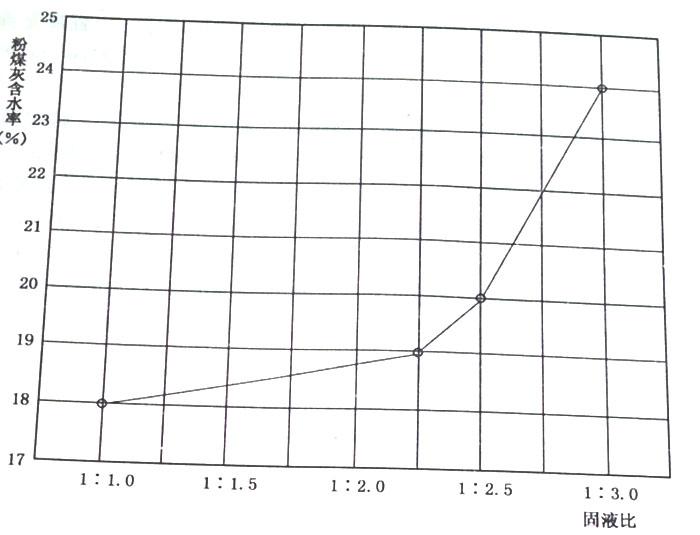

粉煤灰懸浮液濃度的脫水是依靠在離心力場中水份經濾布排(pái)除兒(ér)實現的。單(dān)位麵積的濾(lǜ)布在單位(wèi)時間內通過的水量有其極限值,這個極限值(zhí)隨分離因數的增大而(ér)增大。因(yīn)此,進料懸浮液的(de)含水量要不超過這個極限值,則對脫水效果影響不(bú)大,如果超過這個極限值,則濾餅含水率將急(jí)劇上(shàng)升。試驗結果見(jiàn)圖2-12。當進料懸浮液的固液(yè)比在1:2.25以下時,濾餅含水(shuǐ)率雖然也隨固液(yè)比比值的減(jiǎn)少而加大,但曲線非常平緩,到固液變為1:3時,粉煤灰濾餅含水率驟然上升到24%。所以(yǐ),在分離因數為500~600時(shí),進(jìn)料粉煤灰(huī)懸浮液的固液(yè)比應控製在1:2.25以下。在(zài)上一段關於耙式濃縮機的敘述中已提到,耙(pá)式(shì)濃縮(suō)機(jī)的底流(liú)濃(nóng)度為1:1.5,完全符合要求。

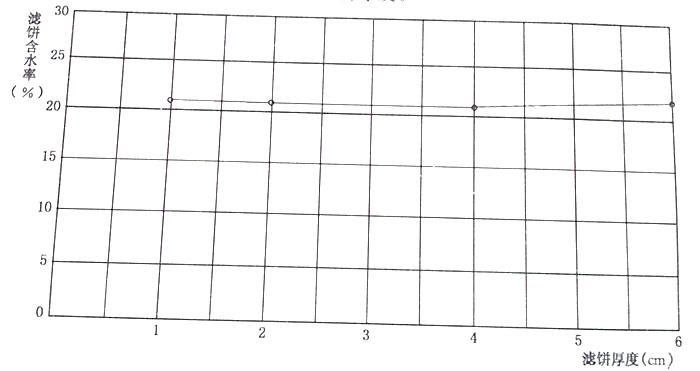

③濾渣層厚度對脫水效(xiào)果(guǒ)的影響

離心過濾是懸浮液中的水分在離心力的推動下經過顆粒之間的孔道和過濾介質而被排除,不僅離心力的大小影響脫水效果,水分排(pái)降時所遇到阻力的大小也影響脫水效果。一般來

圖2-12 懸浮液固液(yè)比和脫水效果的關係

(分離因(yīn)數600,離心時(shí)間3min)

說,阻力越大(dà),水分(fèn)越容易排出。濾渣層厚的(de)增(zēng)大,阻力必然增大,濾餅含水率會提高。試驗表明(圖2-13),濾(lǜ)餅厚度在4cm以下(xià)時,對其含水率影響很小;超(chāo)過4cm時,影響(xiǎng)大一些,但總的來看,濾餅厚度對其(qí)含水率的影響不起決定性作用。為了提高離心機的生產效率,在設(shè)計粉煤灰(huī)懸浮液專用離心機(jī)時,要考慮適當增(zēng)加濾餅厚度。

圖2-13 濾餅(bǐng)厚度和脫水效果的關係

(分離因數600,離(lí)心時間2min)

④離心時間對脫水效果的影響

懸(xuán)浮液中水分的過濾可以分作兩個階段:第一階段(duàn)是遊離態水(shuǐ)分的排除和形成濾渣(zhā)層,這一階段阻力很小,所需時間很短;第二階段是毛細管水分的排除。毛細管水分是較難排除的,所需(xū)時間較長。隨著時間的增(zēng)加,水(shuǐ)分逐漸被排除,直到將全部毛(máo)管水分排除為止。因此,離心(xīn)時(shí)間對脫水效果是有很大影響的。當離心時間延(yán)長時,雖然可(kě)以在一定程度上降低粉煤灰(huī)含水率,但同時(shí)卻降低了離心機的生(shēng)產能力。如何選擇一個合理而又(yòu)經濟的離心時間(jiān)是影響離心機生產效果的重要問題(tí)。

www91(men)進行了離心時間對脫水效果的影響的試驗。其結(jié)果見表2-5.實驗結(jié)果表明,隨著(zhe)離心時間的增加,粉煤灰濾渣的含水率逐漸降(jiàng)低。但各個(gè)時間段(duàn)的脫水速度是不一致的。在頭三分鍾內(nèi),每分鍾可使粉(fěn)煤灰濾渣的水分降低2%,可(kě)是第三(sān)分鍾以後,則(zé)脫水(shuǐ)速度逐漸將到每分鍾0.7%和0.5%,時間越往後,脫水速率越(yuè)低。離心時間的延(yán)長(zhǎng),意味著離心機生產能力的降低和脫水成本(běn)的提高。例如,φ680的自動刮刀離心機,當離(lí)心周期增加到2min時,每小時產量為1t,每噸粉煤灰(幹灰)的耗電量(liàng)約28kW*h;如果將離心周期增加到3min,每(měi)小(xiǎo)時產量隻有0.67t幹灰,每噸粉煤灰脫水的耗(hào)電量急增至42kW*h,而含(hán)水率僅降低(dī)1%~2%,顯然這是(shì)不合算的。綜合分析比較(jiào),建議離心(xīn)時間控製在3min以內。

離心時間對脫水效果的(de)影響(xiǎng) 表2-5

|

離心時間 (min) |

粉煤灰濾渣的狀況 |

脫水速率(lǜ) |

||

|

密度(kg/m3) |

含(hán)水率(%) |

時間段 |

速率(降低(dī)率%數(shù)/min) |

|

|

1 |

1030 |

23 |

第1~第2分鍾 |

2 |

|

2 |

1030 |

21 |

第2~第3分鍾 |

2 |

|

3 |

1000 |

19 |

第3~第6分鍾 |

0.7 |

|

6 |

980 |

17 |

第6~第8分鍾 |

0.5 |

|

8 |

1000 |

16 |

|

|

⑤離心機脫水的基(jī)本結論

利用當時的北京化工實驗廠碳酸氫銨車間680mm的自動刮刀離心機(過濾麵積0.8m2,分離因素800)進行模擬(nǐ)實驗,對采用離心機進行粉煤灰

懸浮液的(de)脫水,可得(dé)出(chū)以下基本結論:

a.脫水效果良好。當(dāng)懸(xuán)浮液固液比為1:1.25.離心時間為1.5min時,脫水後的粉煤(méi)灰含水率為21%~25%,濾液中的固體量(liàng)為1%,生產能力是1.27t/(m2•h)(幹灰)

b.離心(xīn)周期: 進料 ~10s

進(jìn)料 ~10s

離(lí)心 ~90s

其它 ~10s

合計 ~2min

⑥對采(cǎi)用離心機作為粉(fěn)煤灰(huī)房建材料廠生產設備的建議:

a.工藝參數為:分離(lí)因數500,離心時間不大於3min,濾渣層厚度4cm或稍大,進料懸浮(fú)液的固液比不得超過1:2.25。

b.根據粉煤(méi)灰懸浮液的特點設計(jì)專用(yòng)的離心機,其直徑建議為1800mm;其刮刀應選用耐磨材料,克服粉煤灰對刮刀(dāo)的劇烈(liè)摩耗;在設計中要充分考慮轉鼓濾網的清洗,因粉煤灰與化工產品不同,粉煤灰濾渣層(céng)在濾網上粘的(de)十分堅實,用高壓水或高(gāo)壓蒸汽(qì)都(dōu)難於清洗。

(2)真空(kōng)過濾機

真空過濾機和離(lí)心機的脫水原理是相同的,即駿為過濾。上一節(jiē)已經提到過濾操作的基本原理係列(liè)利用一種具有(yǒu)很多毛細(xì)孔的物體(tǐ)作為(wéi)介質(稱為過濾介質),使粉煤灰中水分由此介質中的小孔通過,而將粉煤灰截留。二者不同之處在於推(tuī)動力不同,離心(xīn)過濾是借離心力推動(dòng)水(shuǐ)分由(yóu)於過(guò)濾介質排出,而真空過濾則(zé)是借在介(jiè)質(zhì)下抽真空而造成的兩側(cè)壓強差推動水分由過濾介質排出。

真空過濾機的(de)型式很多,一般工業部門所使用的有三種:

①轉筒真空過濾機。其操作是連續式的,吸附、吸幹、幹燥、吹卸等操(cāo)作環節分別在一個回轉筒中完成,回轉(zhuǎn)筒轉一周(zhōu)等於一個循環操作周期。這(zhè)種型式的過濾機適用於過濾各種懸浮液(yè)。

轉筒真空過濾機又(yòu)可分為內濾(lǜ)式和外(wài)濾式兩種:內濾式是從鼓筒內表麵進行過濾,懸浮液處於濾布的上方(fāng),懸(xuán)浮液中的粗(cū)顆粒憑借重力先沉降到濾布上,是濾渣層越靠近濾布(bù)處顆粒越粗,這對過濾是有利的。因此,內濾式過濾機(jī)適於過濾顆粒大(dà)小不一定的懸浮液。外濾式過濾機是從鼓筒(tǒng)的外表麵進行過濾,懸(xuán)浮液處於濾布的下方,通(tōng)過真空吸力將懸浮液中的固體顆粒吸到濾布上。因此,外濾式過濾(lǜ)機(jī)適於顆粒較為均勻而粒徑較小(xiǎo)的懸浮液。

②圓盤真空過濾機,其操作也是連續式的,操(cāo)作原理(lǐ)與轉筒真空過濾機一樣。所不同的是這種(zhǒng)過濾(lǜ)機的各個操作環節不是在(zài)一個回轉筒中完成,而是在一(yī)個或幾個回轉盤的扇形麵上完(wán)成,其濾餅含水率一般比轉筒(tǒng)真空過濾機高,脫水效果比真空過濾機差。

③鏈帶(dài)過(guò)濾機,這種(zhǒng)過濾機的各個操作環節是在一個運轉(zhuǎn)的鏈帶(dài)上完成的(de),適於過濾粘帶的、具有(yǒu)揮發性(xìng)的濾漿,一般過濾麵積不大,不適(shì)於粉煤灰房建材料廠(chǎng)大(dà)量進行粉煤灰脫水的需(xū)要。

為了確定利用真空過濾機進行粉煤灰懸浮液脫水的可行性並確定基(jī)本工藝參數,www91(men)進行了一(yī)係列的試驗研究工作。試驗俺(ǎn)試驗室條件下(xià)的試驗和模擬試驗兩階段(duàn)進行。

試驗室試驗室利(lì)用當時建工部北京水泥玻璃(lí)工業設計院研究室(shì)粉磨組的(de)真空過濾漏鬥進行的。過濾濾鬥的直徑是100mm,過濾麵積是78.5cm2。過濾介質為雙層濾布,內層為粗麻布,外層為細(xì)帆布。過濾的各個操作工序都是間(jiān)歇進行的。通過試驗室試驗初步摸索到了一些規(guī)律,為模擬試(shì)驗打下基礎。

模擬試驗是利用天津大學當時的化工原理教研室的外濾真空過濾機(jī)進行的。設備規格是Φ450mmX300mm,過濾麵積0.42m2,回轉速度可以在(zài)0.12~0.76r/min範圍內自由調(diào)整。轉鼓的(de)浸沒度(dù)25%,吸幹角120o吹斜角60o。除(chú)過濾機外,還附設有攪拌器、真空(kōng)泵、空氣壓縮機、供料料漿攪拌桶和楊液(yè)泵等全套係(xì)統。除規格小以外,和(hé)大工業生產(chǎn)完全相同。

試驗結果如下:

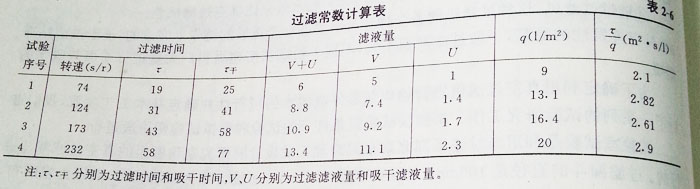

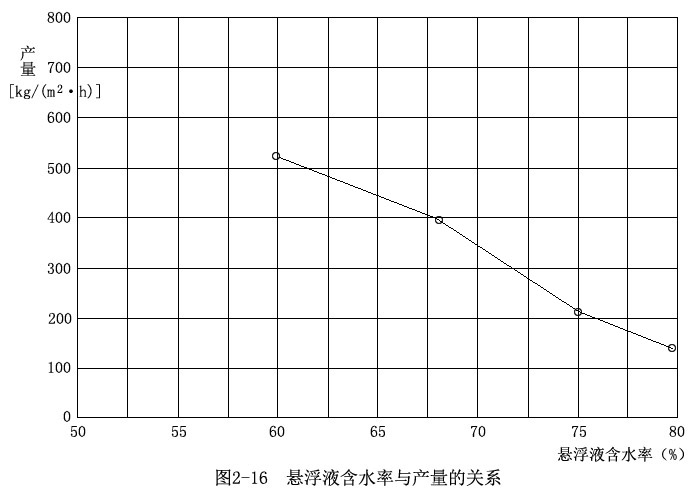

①過濾(lǜ)常數的測定與計算

為了確定真空過濾(lǜ)機進行粉煤灰脫水的一些基本工藝參數,首先必須測定其過濾常數。所謂過濾(lǜ)常數(shù)是由過濾基本方程式提出的。關於恒壓強過濾的基本方程式(shì)是:

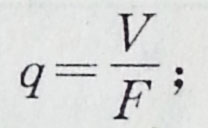

式中

F—過濾麵積

V—濾液體積

T—過濾時間

Qe,k,Te—過濾常數。

由上式可知,過濾基本方程式決定(dìng)於過濾常數。過濾常數隨操作壓(yā)強(真空度(dù))、濾餅特性和過濾介(jiè)質而定。當(dāng)過濾介質和真空度一(yī)定(dìng)時,過濾常數代表著粉(fěn)煤(méi)灰懸浮液的過濾特性。

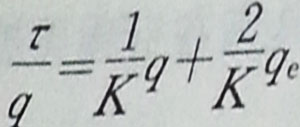

為了測定過濾常數,將上(shàng)述基本方程式兩端各除(chú)以k•q,得

這個方程式為斜率1/k,j截距 的直線方程式。

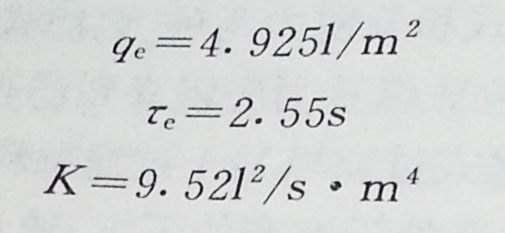

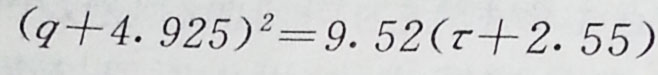

通過試驗得出了不同時間T內的不同濾液量(見表2—6),由這些(xiē)數據計算並繪出上述方式的圖線(圖(tú)2—14)由這(zhè)條直線的斜率和截距,計(jì)算出過濾(lǜ)常數如下:

相應的過濾方程式(shì)為(wéi):

此時的(de)過濾條件是:真空度(dù)53.33kpa(400mmHg)濾(lǜ)布為4X4帆布,懸浮(fú)液固液(yè)比(bǐ)為1:2

圖2-14過濾圖線

[page]

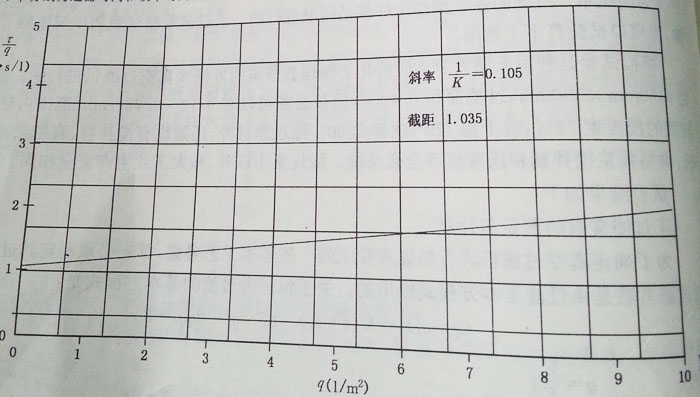

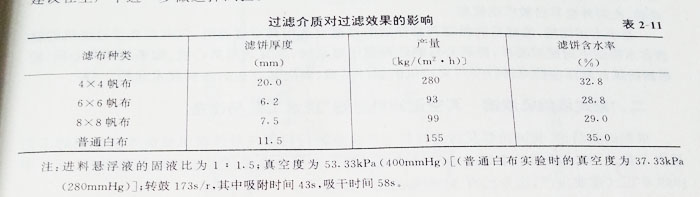

②真空度對脫水(shuǐ)效果的(de)影(yǐng)響

真(zhēn)空過濾機濾(lǜ)渣的含水率隨真空度(dù)的提高而降低。試驗結果(guǒ)見表2-7和圖(tú)2-15。隨著真空度的提高,過濾推動力加大,含水率逐漸降低,過(guò)濾速度相應增加,過濾機的(de)產量上升。提高(gāo)真空度對提高過濾機的(de)脫水效果有很大意義。建議真空度應不低(dī)於53.33kPa(400mmHg)。前蘇聯利用圓盤真空(kōng)過(guò)濾機進行粉煤灰懸浮液脫水時,其真空度高達(dá)74.66kPa(560mmHg)。

真空度對過濾效果的影響 表2-7

|

真空度 |

濾餅(bǐng)厚度(mm) |

產(chǎn)量 [kg幹灰/(h·m2)] |

濾餅含水率(%) |

|

|

(kPa) |

(mmHg) |

|||

|

26.66 |

200 |

7.5 |

124 |

32.7 |

|

40.00 |

300 |

10.0 |

151 |

31.7 |

|

53.33 |

400 |

12.0 |

179 |

28.3 |

注:濾布為8×8帆布;懸浮液含水率60%~61.5%;轉鼓轉速170s/r;過濾時(shí)間43s;吸幹(gàn)時(shí)間57s。

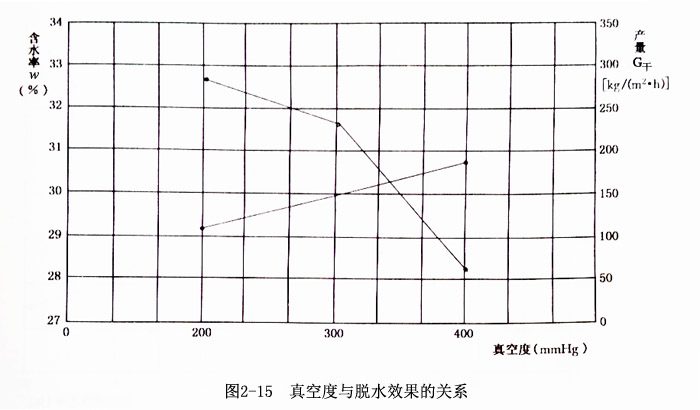

③進料懸浮液的(de)含水率對脫水效果的影響

粉煤灰在真空過濾機(jī)中的(de)脫水是依靠在壓強差造(zào)成的推動力作用下水分經濾布排除而(ér)實(shí)現的。由於真空過濾機的推動(dòng)力比離心機小得多,因(yīn)而水分排除(chú)的速度要慢(màn)得多,在(zài)單位(wèi)時間內在單位麵積上所能排除的(de)水分要少得多,以致進料懸(xuán)浮液的(de)含水率對離心機的產量幾乎毫無影(yǐng)響,而對真空過濾機卻有嚴(yán)重影響,這是因為真空過濾(lǜ)機的產量完全取決於濾液的排除速度。試驗結果表明(見圖2-16和表2-8),真空過濾機(jī)的產量隨(suí)進料懸浮液含水(shuǐ)率的提高(gāo)顯著降低,而且,產量降低的速率超過含水率提高的速率。例如,當懸(xuán)浮液的固液比為1:1.5(含水(shuǐ)率60%)時,產量可以(yǐ)達到530kg/(m2·h),當固液比增加一倍,即為1:3(含水率75%)時,產量並不止(zhǐ)降低一倍,而是降低(dī)了1.4倍。可見,盡量降低懸浮液含(hán)水率對提高真空過濾機的技術經(jīng)濟效果有很大意義。建議在生產中,濃縮後的懸(xuán)浮液(yè)的含水率不應大於60%(固液比1:1.5),並爭取盡可能(néng)進一步(bù)降低。

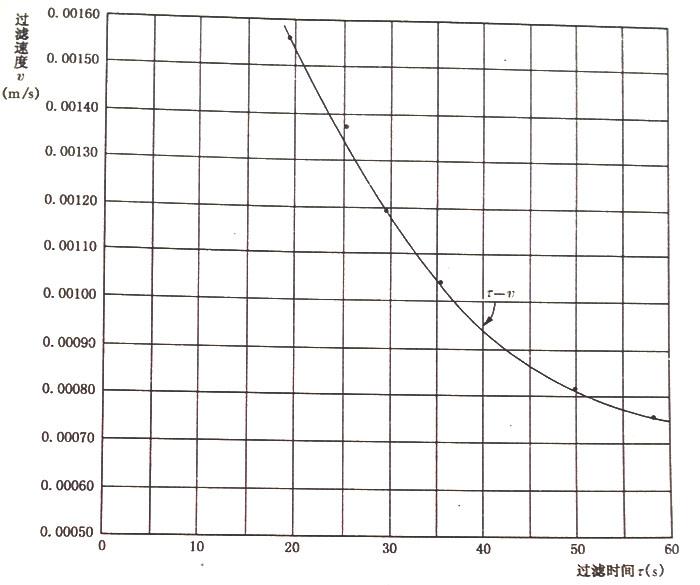

④吸附時間對過濾效果的影響

過濾過程包括三個階段:吸附(fù)、吸幹和吹(chuī)卸。這三個過程作用不相(xiàng)同,但相互聯(lián)係,對過濾(lǜ)效果有很大影響,其中尤以吸附過程影響較大。

吸附過程是在懸浮液中進行的,其作用是過(guò)濾大量的遊離水,將粉煤灰吸附在濾布上形成(chéng)濾餅。吸附時間越長(zhǎng),所過濾的遊離(lí)水越多,但濾餅的厚(hòu)度也越來越厚,過濾的(de)阻力(lì)也就越來(lái)越大,過濾速度也就越來越低。因此,應該選擇一個較佳吸附時間。

懸浮液含水(shuǐ)率對過濾效果的影響(xiǎng) 表2-8

|

懸(xuán)浮液含水率 |

濾餅厚度(mm) |

產量 [kg幹粉煤灰/(h·m2)] |

濾餅(bǐng)含水率% |

|

|

% |

固液比(bǐ) |

|||

|

60 |

1:1.5 |

17 |

530 |

31.5 |

|

68 |

1:2.1 |

10.9 |

405 |

33.5 |

|

75 |

1:3 |

7.5 |

220 |

31.0 |

|

79 |

1:3.8 |

6.8 |

154 |

29.4 |

注:濾布采用4×4帆布;轉鼓轉速74~80s/r;過濾時間20s,吸幹時間27s。

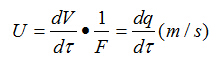

這裏所說的過濾速度是指在單位時間內,每單位過濾麵積上所通(tōng)過的濾液體積,即:

所以,U正好是過濾基本方程(chéng)式(shì)中![]() 的微分式

的微分式![]() 的倒數。取不同τ值所計算的

的倒數。取不同τ值所計算的![]() 值的圖線如圖2-17所示。

值的圖線如圖2-17所示。

[page]

由此可知,在過濾(lǜ)過程開始時,過濾速度很快,隨之(zhī)逐漸降低。這(zhè)是(shì)因為隨著過濾的進行,濾餅不斷變厚,阻力不斷增加,而真空度並未改變(恒壓強過(guò)濾),也就是推動力並未增加,以(yǐ)致濾液的產生遇困難。當濾餅(bǐng)厚度增加(jiā)到(dào)較大值時,正是濾餅和過濾介質(zhì)的總阻力與過濾(lǜ)的推動力(真空(kōng)度)達到平衡,濾液再不能流動的時候,此時過濾過程實質上停止了。

評(píng)價(jià)過濾效果的(de)主要指標之一,是過濾機單位麵(miàn)積上每小(xiǎo)時的產量。而這一指標完全取決於過(guò)濾速度。圖2-18的 曲線是吸附時間和過濾機產量(liàng)曲線,這(zhè)條曲線和圖2-17的過濾時(shí)間和過濾速度圖線是一致的,也就(jiù)是隨著時(shí)間的(de)延長,過濾機產量逐漸下降。由表2-9可知,當吸附時間為19s時,產量可以達到每m2過濾機麵積產幹灰404kg;吸(xī)附時間延長(zhǎng)約一倍(37s)時(shí),產量降低到291kg/(m2*h);吸附時間延長(zhǎng)兩倍(58s),產量也降低了約兩倍[145kg/(m2*h)]。產量降低後,濾餅(bǐng)含水率並未降低。可見,延長吸附時間,沒有帶來技術的和經濟的效果。因此,實(shí)驗(yàn)結果認為,在設備機械強度條(tiáo)件、動力穩定條件以及與吸附相連係的其他(tā)條件允許的情況下,盡可能降低吸附時間,一般不宜超過20s。

曲線是吸附時間和過濾機產量(liàng)曲線,這(zhè)條曲線和圖2-17的過濾時(shí)間和過濾速度圖線是一致的,也就(jiù)是隨著時(shí)間的(de)延長,過濾機產量逐漸下降。由表2-9可知,當吸附時間為19s時,產量可以達到每m2過濾機麵積產幹灰404kg;吸(xī)附時間延長(zhǎng)約一倍(37s)時(shí),產量降低到291kg/(m2*h);吸附時間延長(zhǎng)兩倍(58s),產量也降低了約兩倍[145kg/(m2*h)]。產量降低後,濾餅(bǐng)含水率並未降低。可見,延長吸附時間,沒有帶來技術的和經濟的效果。因此,實(shí)驗(yàn)結果認為,在設備機械強度條(tiáo)件、動力穩定條件以及與吸附相連係的其他(tā)條件允許的情況下,盡可能降低吸附時間,一般不宜超過20s。

圖2-17 過濾速度圖線

吸附時間對過濾效果影響 表2-9

吸附時間附(s)

濾餅厚度δ(min)

設備產量G幹 [kg/(m2*h)]

濾餅含水率(吸附後)(%)

19

10.9

404

40.4

37

12.0

291

39.3

43

13.5

255

38.1

58

18.0

145

40.4

⑤吸幹過程對過濾效果的影(yǐng)響

吸幹過程的作用是通(tōng)過壓強差,將(jiāng)濾餅毛細管(guǎn)水分排出來,以降低濾餅最終含水率(lǜ)。在毛細(xì)管水分的極限值(此值約為15%)以內,濾餅含水率必隨壓強差的增大和吸幹時間的延長而降低(dī)。試驗結果(guǒ)(表2-10)充分說明了這一點。因此,為了保證(zhèng)得到生產要求的濾餅含水率,應盡量(liàng)增加吸幹時間,一般不宜小於30s。但(dàn)是,吸幹時間和吸附時間對於一(yī)定的(de)設備而言有一個固定的比值(zhí),即 ,為了降低吸附時間增加吸(xī)幹時間,應該盡量提高這個(gè)比值,即應該選擇或(huò)設計(jì)吸(xī)附角度小(xiǎo)、吸幹角度(dù)的真空過濾機。

,為了降低吸附時間增加吸(xī)幹時間,應該盡量提高這個(gè)比值,即應該選擇或(huò)設計(jì)吸(xī)附角度小(xiǎo)、吸幹角度(dù)的真空過濾機。

⑥吹卸對過濾效果的影響

圖 2-18吸附(fù)時間與設備生產量的關係

吸幹時間對過濾效果的影響(xiǎng) 表2-10

|

吸幹時間幹(s) |

吸幹前濾餅 |

濾餅吸幹後含水率(%) |

吸幹值(已含(hán)水率計(jì))(%) |

|

|

含水率(%) |

厚度(min) |

|||

|

25 |

40.4 |

10.9 |

33.5 |

6.9 |

|

41 |

39.3 |

12.0 |

31.0 |

8.3 |

|

58 |

38.1 |

13.5 |

30.5 |

7.6 |

|

77 |

40.4 |

18.0 |

36.5 |

13.9 |

注:濾布為4×4帆布;真空度53.33kPa(400mmHk);懸浮液含水率66%。

過濾過程的最後一個階段是吹卸。吹卸(xiè)的目的是卸除濾餅(bǐng)和使濾布再生(shēng)。

其他各工業部門所使用的真(zhēn)空過濾機均沒有空氣壓縮(suō)機(jī),由內向外吹出0.03~0.05N/cm2的壓(yā)縮空氣,以保證濾餅能完全地從濾布上清除下來並使濾布(bù)過濾(lǜ)功能能(néng)得到再生。但是,在www91的試(shì)驗中發現粉煤灰和其他工業部門(mén)的(de)有關物料有所不同,它的濾餅本身結得緊實,去不粘在濾布上,隻要停止吸氣,即使不用壓縮(suō)空氣(qì)吹卸,也能較幹淨地從濾布上刮下,對過(guò)濾機產量沒(méi)有影響。相反,如用壓縮空氣吹卸,轉鼓內壁及濾布(bù)纖維(wéi)間的殘(cán)留水分被(bèi)壓縮空氣吹(chuī)回濾(lǜ)餅中,使濾餅含水率提高3%~4%,對過濾效果產生負作用。因(yīn)此,在模擬試驗中,濾餅均未經(jīng)壓縮空(kōng)氣吹卸,建議在生(shēng)產中也不必采用(yòng)。

[page]

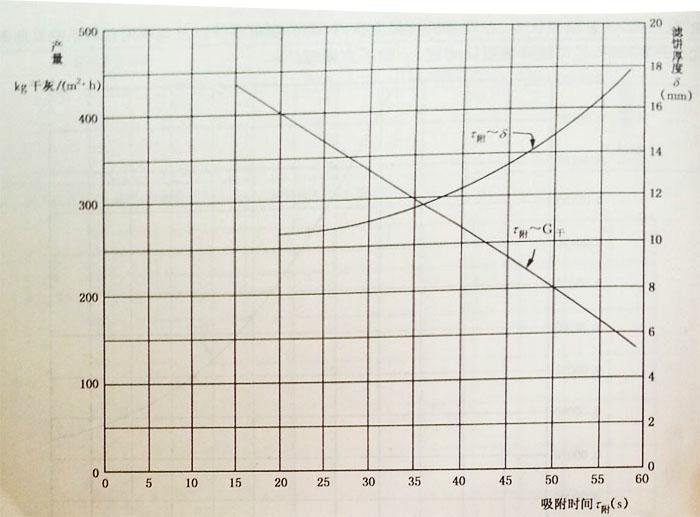

⑦過濾介質對脫水效果的影(yǐng)響

前麵已經提到,在過濾過程中,濾液的流動決定於過濾介質兩側的壓強差和過濾介質及濾餅的阻力,過濾(lǜ)介(jiè)質的選(xuǎn)擇對濾液的流動有重要意義。為了提高過濾速率,應該選擇多孔性的、阻力小的,既能有效地截留懸浮液中的固體微粒,又具有良好的物理機械性能(耐磨、強度高)和化學穩定性(抗(kàng)腐性)濾布。

為此,www91進行了四種(zhǒng)不(bú)同過濾介質對脫水效(xiào)果影響的試驗,試驗結果見表(biǎo)2—1。在這幾種介質中,以4×4的帆布過濾效果好,產量較大、濾餅含水效率(lǜ)低,這種濾布紗線細(xì)而均勻,孔隙通暢阻力較小。6×6和8×8的(de)濾布過於粗糙,阻力(lì)很(hěn)大,產量大大降低,普(pǔ)通布雖然細博多孔,過濾阻力小,但不耐磨,極易損壞,在試驗過程中,由於產生了破(pò)損,無法截留較細的粒子且有漏氣現象,真空度極不穩定,操作很不正常,根據(jù)當時試驗結果,以4×4的帆布(bù)過(guò)濾效更好,但是(shì),當今的(de)織物品種非常多,完全有可能找到比4×4的帆布過濾效果更好的織物。建議在生產中進(jìn)一步做選擇試(shì)驗。

⑧真空過濾機脫水的(de)基本結論

通過試驗室試驗和模擬試驗,對采用真空過濾機進行(háng)粉煤灰懸(xuán)浮液脫水,可得出以下基本結論:

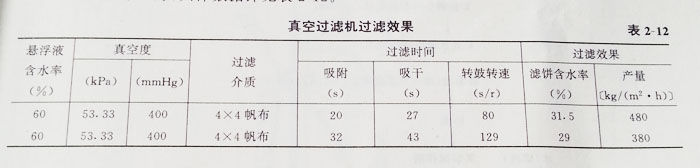

a.脫水效果良好(hǎo),具體數據詳見表2—12。

b.粉(fěn)煤灰懸浮液的過(guò)濾特性可用下述過濾基本方程式表示53.33kpa(400mmHg真空度(dù),4×4帆(fān)布,進料懸浮液固液比1:2時):

C.為了獲得良好的過濾效果,在(zài)研究了影響的諸因素(sù)後,建議選用下列工藝參數:

進料懸浮液固液比1:1.5以下;

真空度不低於53.33kpa(400mmHg);

吸附時(shí)間不應多於20s;

吸幹時間不應少於30s;

濾餅的卸除可以(yǐ)不吹壓縮空氣。

(3)過濾工(gōng)藝的選擇

離心過濾(lǜ)機和真空過濾機都(dōu)可以用作濃縮後的粉煤灰懸浮液的過濾設備,但二者比較有以下不同的特點:

①濾餅含水率:按(àn)試驗推(tuī)薦的工藝參數操作,離心機的濾餅含水率為21%~25%.真空過濾機為30%左右,後者(zhě)大於前者。

②能量消耗:按試驗推薦的工藝參數操作,離心機的電(diàn)能消耗為(wéi)每噸千灰10.01kw•h,真空過濾機(jī)的電動消耗(hào)為每噸幹灰5.52kw•h,前(qián)者大於後者。

③使(shǐ)用壽(shòu)命和運行(háng)費用:離心機為高速運轉設備,其(qí)刮刀使用壽命很短,運行(háng)費用高昂。真空過濾機為低速運轉設備,易損件很少,運行費用低廉。

④使用經驗:離心機在國內尚無在粉煤灰懸(xuán)浮液脫水方麵的使用先例,在國外(wài)也鮮有使(shǐ)用者,隻在(zài)一處文獻中有使用記載;真空過濾機用於(yú)粉煤(méi)灰懸浮液脫水在國(guó)內已有30年的使用經驗,在國外也早已被使用。

基於上述比較,濃縮後的粉煤灰懸浮液的過濾宜選用真空過濾機,隻有在真空過濾機的濾餅含水率達不到使用(yòng)要求,而離(lí)心(xīn)機能達到使用(yòng)要求時才宜選用離心機。如果選用離心機,應根據粉煤灰懸浮液特點進行專用離心機的設計製造,解決其存在的各(gè)種技術問題。

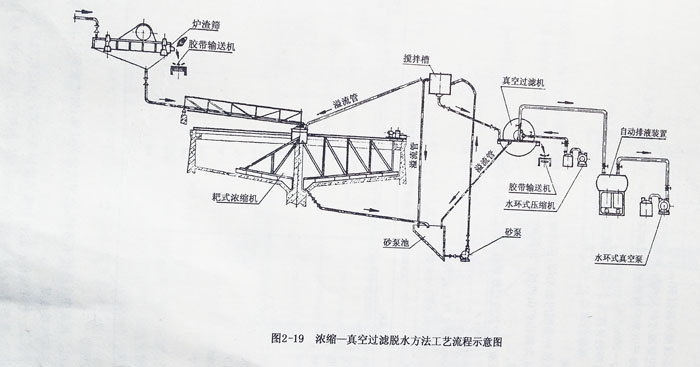

二、“耙式濃縮機濃縮—真空過濾機過濾”脫水工(gōng)藝與設備

根據試驗結論,我國(guó)粉煤灰房建材料(liào)生產企業進行粉煤(méi)灰懸浮液機械脫水所采用的工藝基本上都是“耙式濃縮機濃縮—真空過濾機過(guò)濾”典型企業是武漢市矽酸鹽製品廠,該廠於1969年正式建成投產,至今已有30多年的生產經驗。[10 ]

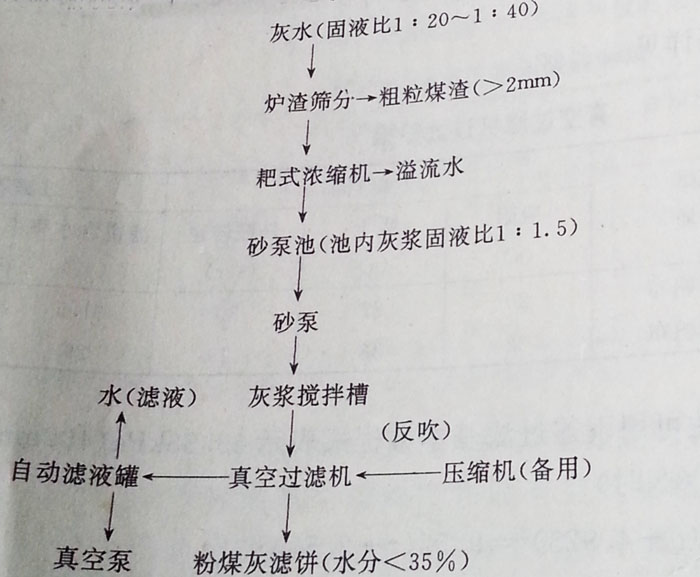

1.工藝流程

“耙式(shì)濃(nóng)縮機濃縮—真空過濾機過濾”脫水工藝流程如下(見(jiàn)圖2—19):

2.爐渣(zhā)篩分(fèn)設備的選型

大中(zhōng)型電廠一般都實行灰渣分排,中、小型電廠(chǎng)則多采用灰渣混排。當灰渣混排時,如果進濃縮(suō)機前(qián),不將大(dà)顆粒爐渣分離出去,極易造(zào)成濃縮機的卡耙停車事故,而且砂泵磨損加快(kuài),過濾時的含渣濾餅經常產生裂紋破壞真空度。因此,混排灰渣懸浮液脫水的第一道工序是除渣。灰渣分排時,則可免除這道工序。

除渣可(kě)采(cǎi)用固定條縫篩,也可(kě)采用振(zhèn)動篩。

(1)固定條縫篩

固定條縫篩的篩麵為矩形,由楔形的黃銅絲或不鏽鋼絲(sī)製成。每一(yī)條楔形金屬絲在篩(shāi)麵長向每隔100mm距離繞一圈,其中穿以順向鋼棒(即篩(shāi)條)使之構成一(yī)整塊篩麵。

條縫篩所需麵積的計(jì)算:

式中 S--條縫篩(shāi)所需麵積,m2

Q——應該通過的灰水量。m3/h

q——每平方篩麵能夠通過(guò)的灰水量,m3/h,當條縫寬度為0.75~1.00mm時,可取

q= 300 m3/h

固定條縫(féng)篩的長度為3~5m,寬度可根據s值確定,但不得小於(yú)1m。條縫篩的縫口寬度一般為2mm。篩麵(miàn)的斜角5~8。。

(2)振動篩

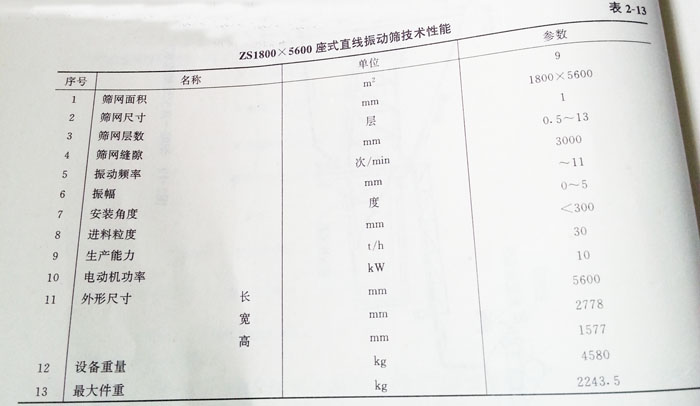

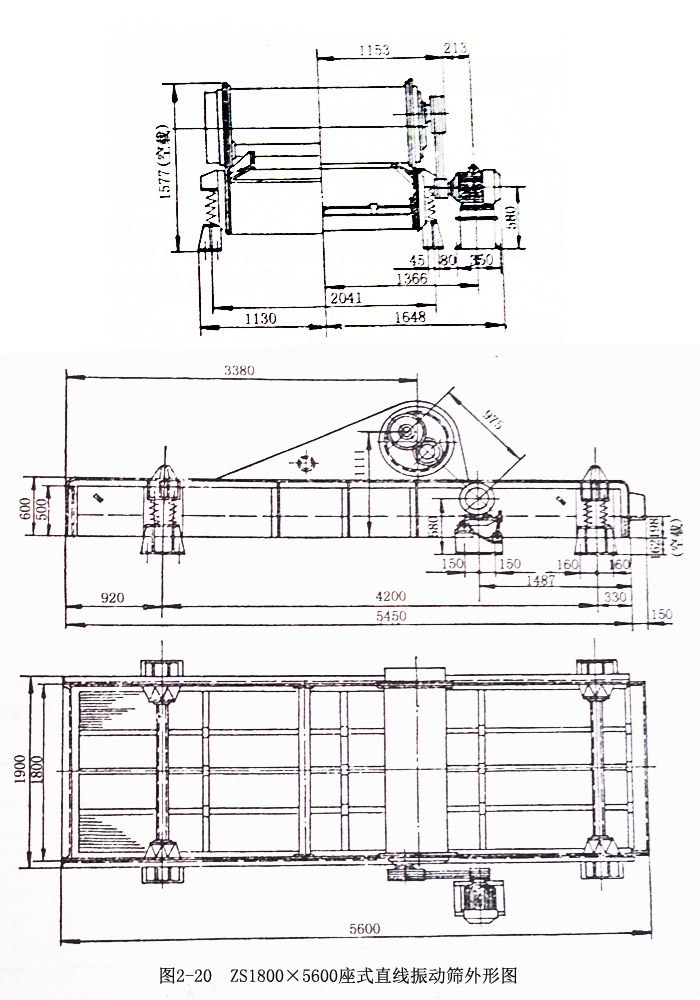

(3)可(kě)以選用(yòng)各種類型的振動篩,但以座式慣性直線振動篩為好(hǎo),一般選用ZS型慣性直線振動篩。表2—13為鞍山礦山機械廠出品的ZS1800×5600座(zuò)式直線(xiàn)振動篩技術性能,圖2—20為該篩的外形圖。

電廠的灰渣在(zài)衝灰前已經破碎,故(gù)可選用單層篩,所需麵積按下(xià)式計算:

式中 S、Q、q——意義與上式同;

K——給料不均勻係數,一般為1.15~1.20。

(3)篩的選型

原則上(shàng),電廠灰(huī)水(shuǐ)中含量不多時,選用固定條縫篩,如渣量多時,應選用振動篩。

[page]

3.耙式濃縮機(jī)的選型

耙式濃縮機(jī)是一種連續作業的利用重力使固液分離的沉澱濃(nóng)縮設備,它是一個由鋼筋混凝土製作的圓(yuán)池,池底呈向心錐底,池中有慢速旋轉的耙子。灰水從池中心(xīn)上部進入,粉煤灰則沉降積於池底。耙子的(de)作用是將積於池(chí)底的粉煤灰耙到池(chí)底(dǐ)中心,並從錐底中心連續流出。澄清水則從池上部周(zhōu)邊的溢流槽不斷排出。耙子的旋(xuán)轉速度不能太慢,要控製在能(néng)將粉煤灰沉積物由池底不斷耙向錐底中心而不至(zhì)於積得太厚而達到耙(pá)不動的程度;又不能(néng)太快,以致破壞灰粒的沉降(jiàng)濃縮過程(chéng)。耙子的旋轉速(sù)度與物料和沉降速度有關,粒度較粗和容易沉降的,耙的線速度可控(kòng)製在6m/min左右;粒度較細和沉(chén)降慢的,耙的(de)線速度應控製在3~4m/min以(yǐ)下。

(1)底流灰漿濃度的確定

前述真空(kōng)過濾機的(de)試驗結果表明,進入真空過濾機的粉煤灰懸浮液的濃度對過濾效率(lǜ)有(yǒu)決定(dìng)性(xìng)影響。但是,濃度不可(kě)能過高,以在管道中可以流動(dòng)為(wéi)限。根據武漢(hàn)市矽酸(suān)鹽製品廠的生產經驗,灰漿流動度不低於110mm時可以強製輸(shū)送。表2-14列出了不同含水率的粉煤灰懸浮液流動度的測定數據,相對於110mm以(yǐ)上流動度的含(hán)水率為60%左右,即固液比1:1.5。

不(bú)同含水率的粉煤灰懸浮液流動度 表2-14

粉煤灰懸浮液含水率(%)

流動度(mm)

78.6

146

60.7

115.6

58

113.6

(2)耙式濃縮(suō)機的產量

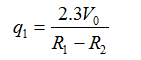

耙式濃縮機單位有效沉降麵積產量(liàng)(以幹粉煤灰(huī)計):

式中 q1——耙式濃縮機單位有效沉降麵積產量,t/(h·m2);

V0——沉降區灰粒水力(lì)沉速,mm/s,用量筒測定法(fǎ)測定;

R1——入料(liào)灰水的液固比;

R2——底流灰漿的液(yè)固比,取1.5。

當取V0=0.6mm/s,R1=18,R2=1.5時,不同規格的(de)耙(pá)式濃縮機產量如表2-15。

不同直徑耙(pá)式濃縮機(jī)的生產能力 表2-15

粉煤灰懸浮液含水率(%)

流動度(mm)

78.6

146

60.7

115.6

58

113.6

由於V0和R1是一(yī)個變量,表2-15中所列的生產(chǎn)能力應根據實際的V0和R1值加以修正,修正係(xì)數K1和K2如表2-16和表(biǎo)2-17所示,耙式濃縮機的實際生產(chǎn)能力(lì)應按表2-15的數據乘以修正係數K1和K2。

力(lì)水沉速V0的變化係數(shù)K1值 表2-16

V0

K1

V0

K1

V0

K1

0.40

0.67

0.65

1.04

0.90

1.50

0.45

0.75

0.70

1.16

0.95

1.54

0.50

0.83

0.75

1.25

1.00

1.66

0.55

0.92

0.80

1.33

1.05

1.75

0.60

1.00

0.85

1.42

1.10

1.84

R1

K2

R1

K2

R1

K2

15

1.22

24

0.733

33

0.524

16

1.14

25

0.702

34

0.508

17

1.06

26

0.674

35

0.493

18

1.00

27

0.648

36

0.478

19

0.942

28

0.622

37

0.465

20

0.892

29

0.600

38

0.452

21

0.847

30

0.579

39

0.440

22

0.805

31

0.560

40

0.429

23

0.769

32

0.541

41

0.418

耙(pá)式(shì)濃縮機分為中心(xīn)傳動和周邊傳動(dòng)兩種形(xíng)式,直徑9m和12m的為中心傳動,大於12m均為周邊傳動。耙式濃縮機的選型主(zhǔ)要是(shì)確定其(qí)直徑。

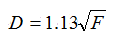

生產所需的濃縮機有效(xiào)沉降麵積:

式(shì)中 F——生產需要的濃縮機有效沉降麵積,m2;

Q——生產需要的幹粉煤灰(huī)小時用(yòng)量,t/h。

耙式(shì)濃(nóng)縮機直徑:

式中 D——耙式濃縮(suō)機(jī)直徑,m。

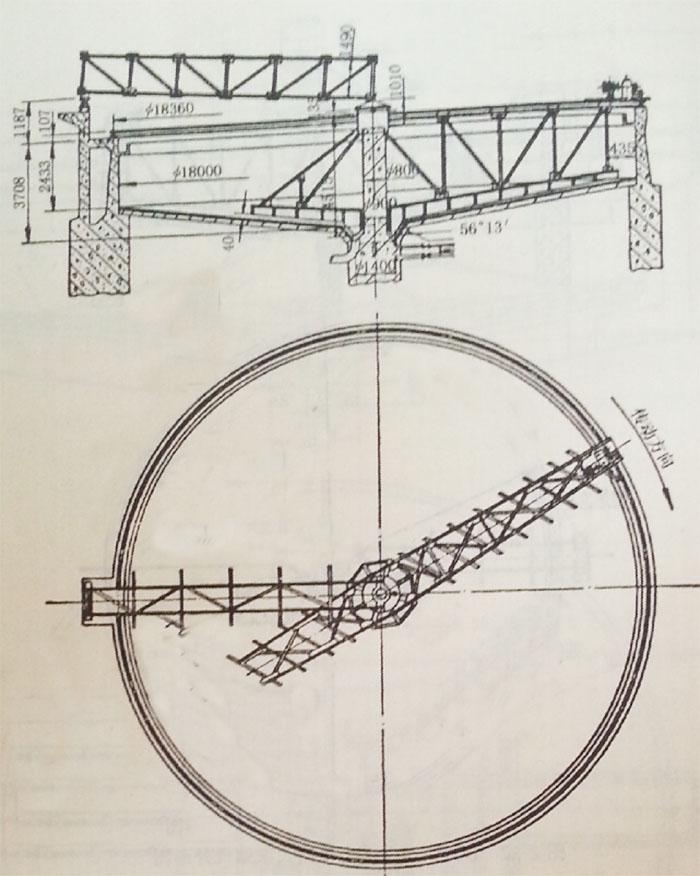

根據計(jì)算要(yào)求的直徑,按機械製造廠出口的耙式(shì)濃縮機規格的直徑係列選型,選取的實際直徑應(yīng)大於計算要求的直徑。選型(xíng)後應按(àn)下式校驗:

式中 V——溢流水在濃縮機中的上升速度,mm/s;

Q0——耙式濃縮機台時幹(gàn)粉煤灰產量,t/h;

F——每(měi)台耙式濃縮(suō)機沉降麵積,m2;

K——濃縮機有效麵積係數,一(yī)般取0.85~0.95,直(zhí)徑(jìng)12m以上的濃縮機取上限;

V0——沉降區灰粒水力(lì)沉速(用量筒測定法測定)。

(4)耙式濃縮機的技術性能

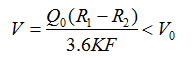

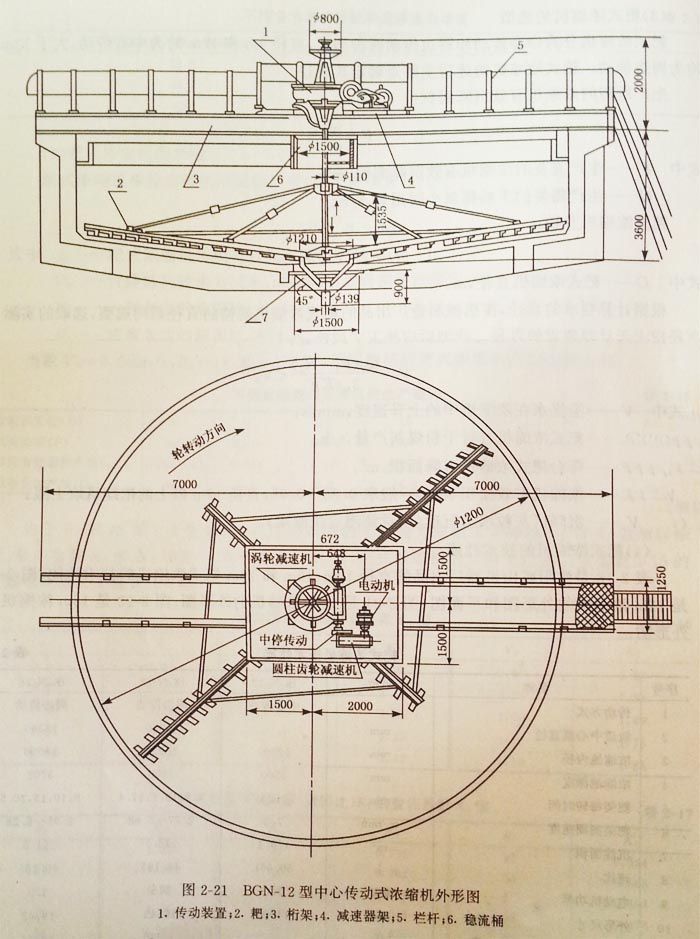

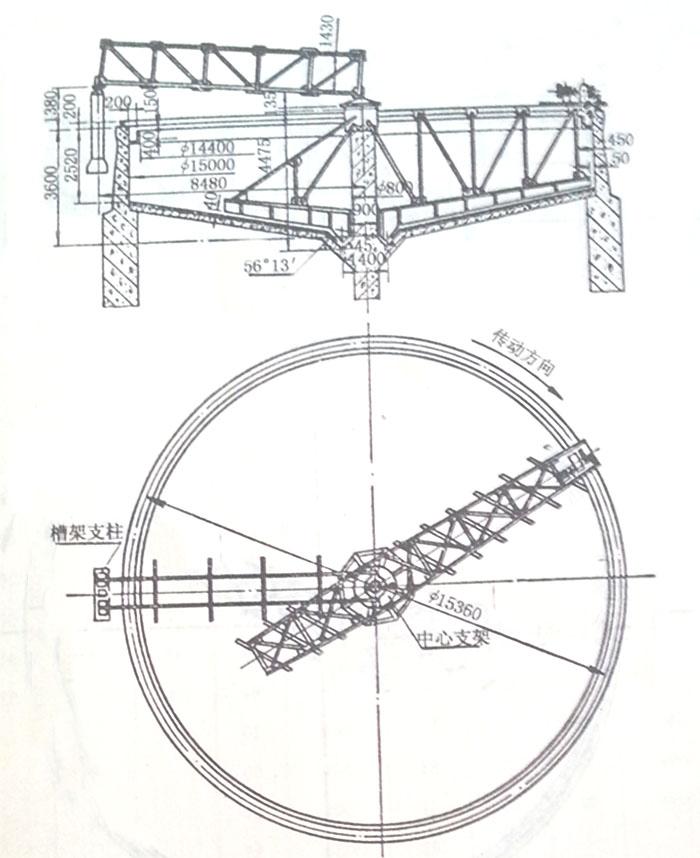

表2-18是沈陽礦山機(jī)器(qì)廠出品的(de)直徑12m、15m、和18m耙式濃縮機的技術性能;圖2-20是12m濃縮機的外形圖和平麵(miàn)圖;圖2-21是15m濃縮機的外形圖;圖2-22是18m濃縮機的外形圖(tú)。

耙式濃縮機技術性能 表2-18

序號(hào)

名稱

單(dān)位

BGN-12

BGN-15

BGN-18

1

傳動方式

中(zhōng)心(xīn)傳動

周邊傳動

周邊傳動

2

軌道中心圓直徑

mm

15360

18360

3

濃縮池(chí)內徑

mm

12000

15000

18000

4

濃縮池深度

mm

3500

3600

3708

5

耙(pá)架每轉時間

min

5.26

8.5,12.7,17.4

9,10,15,20.5

6

耙架圓周速度

m/min

7.2

2.77~5.68

2.75~6.28

7

沉澱麵積

m2

113.1

176.7

254.5

8

速比

i

50.661

40.165

40.165

9

電動機功率

kW

3.0

5.5

5.5

10

外形尺寸

長

mm

14000

16545

19742

寬

mm

15670

18864

高

mm

7017

7047

11

設備重量

kg

8510

9299

10064

12

最大件重

kg

2300

2600

[page]

4.真空過(guò)濾機的造型

前(qián)已述及,根據粉煤灰懸浮液的特點,適於使用外率式轉筒真空過濾機(jī),我國生產這種過(guò)濾機較有(yǒu)經驗的企業(yè)是沈陽礦山機器廠。該廠出品的該種過濾機(jī)按其轉筒材質和構造(zào)分為兩類型:一種是木板轉筒(tǒng),一種是鑄鐵轉筒。

圖2-22 BGN-15型周邊轉動式濃縮機外形圖(tú)

木板轉筒過濾機的構造特點是(shì)沿筒板周圍分成24個區域,各區裝有4個(gè)吸孔,筒板之上為木花格板構成的真空濾(lǜ)液(yè)道。花格板表麵鋪濾布,各區濾布(bù)與筒板相應的空間用槽板和壓條(tiáo)徑向分(fèn)成單(dān)獨的過濾室。濾液是從連(lián)接在吸孔上的48根1吋的管匯(huì)集後經一個分配頭排出。這種類型的過濾機轉速較低,濾液流動的阻力較大,單位時間濾液流量值也較低,因而單位過(guò)濾麵積的產量也較低,其設備重量(liàng)相對較低,價格相對(duì)較低。

鑄鐵轉筒過濾(lǜ)的構造特點是在轉筒的圓周上裝有24塊濾篦,濾篦下(xià)對應轉筒的一個空腔,由徑向筋板構成24個單獨過濾室,每個室的兩端均有經配氣軸的單(dān)獨(dú)孔道與兩端分配頭分別連接。分(fèn)配頭的作用是同時連(lián)接(jiē)地向過濾機24個過濾室提供低真空、高真空和(hé)壓(yā)縮空氣。轉筒每旋轉(zhuǎn)一周,每個過濾室都相繼與分配頭的低真空、高真空和壓縮空氣連(lián)通,完(wán)成連續過濾的各工序。這種類型的過濾機轉速較高,濾液流動(dòng)的阻力較小(xiǎo),單位(wèi)時(shí)間內通過的濾液量較多,因而(ér)單位過濾麵積的(de)產量較高。

(1)過濾(lǜ)機單位過(guò)濾麵(miàn)積產量

過濾機單(dān)位過濾麵積產量與過濾機的構(gòu)造、轉速、進漿濃度、濾(lǜ)布性質及其(qí)使用時間及濾餅要求的含水率有關,是個可(kě)變值,隻能根據生產實(shí)踐經驗,確定一個平均值。

武漢市(shì)矽酸鹽製品廠使用(yòng)真空過濾機的經驗較為豐富。該廠配置兩台20m2的木板轉筒

圖 2-23 BGN-18型(xíng)周邊轉動式濃縮機外形圖

的真空過濾機和一台(tái)13.4m2的鑄鐵轉筒的真空(kōng)過濾機。有時一(yī)台13.4m2的過濾機(jī)單獨運行,有時兩台20m2的過(guò)濾機運行。在來兩種運行情況下都隻啟動SZ4型真空泵,反吹係統隻啟動一台SZ2XI型壓縮機。

操作時過濾機的轉速控製:1號20m2過濾機的每個轉動(dòng)時間為(wéi)3’40”,2號20m2過(guò)濾機的每轉時間為3’42”,3號13.4m2過濾機的每轉時間為40”~50”。

過(guò)濾機工藝控製記錄如表2-19所示。

過(guò)濾機單位過濾麵積產量計算式:

q=60*n*h平均yf(1-Pf)

式中 q——過濾(lǜ)機單(dān)位麵積產(chǎn)量(以幹粉煤灰(huī)計),t/h;

n——過濾機的轉速,r/min;

h平均------濾餅的平均厚度,m;

yt-------濾餅的密度(含水率Pf時),t/m3;含水率在35%左右時,濾(lǜ)餅(bǐng)密度為1.1~1.3t/m3;

Pf-----濾餅(bǐng)含水率。

過濾機工藝控(kòng)製記錄 表2-19

|

序號 |

1號20m2過濾機 |

2號20m2過濾機 |

3號13.4m2過濾機 |

|||||||||

|

真空度(dù) |

濾餅厚度 |

濾餅水分 |

真空度 |

濾(lǜ)餅厚度 |

濾餅水(shuǐ)分 |

真(zhēn)空度 |

濾餅厚度 |

濾餅水分 |

||||

|

(kpa) |

(mmHk) |

(mm) |

(%) |

(kpa) |

(mmHg) |

(mm) |

(%) |

(kpa) |

(mmH) |

(mm) |

(%) |

|

|

1 |

|

|

|

|

|

|

|

|

55 |

410 |

25 |

31.5 |

|

2 |

|

|

|

|

|

|

|

|

63 |

470 |

20 |

29 |

|

3 |

|

|

|

|

|

|

|

|

73 |

550 |

16 |

27.5 |

|

4 |

|

|

|

|

|

|

|

|

80 |

600 |

20 |

28.5 |

|

5 |

|

|

|

|

|

|

|

|

67 |

500 |

13 |

30 |

|

6 |

73 |

550 |

14 |

25 |

|

|

|

|

|

|

|

|

|

7 |

67 |

500 |

30 |

33.5 |

67 |

500 |

10 |

33.5 |

|

|

|

|

|

8 |

77 |

580 |

25 |

26.5 |

77 |

580 |

10 |

33.5 |

|

|

|

|

|

9 |

79 |

590 |

20 |

29 |

79 |

590 |

20 |

28 |

|

|

|

|

|

10 |

75 |

560 |

20 |

25 |

75 |

560 |

20 |

28 |

|

|

|

|

|

11 |

60 |

450 |

25 |

30 |

73 |

550 |

20 |

35 |

|

|

|

|

|

12 |

40 |

300 |

29 |

36 |

41 |

310 |

180 |

33 |

|

|

|

|

|

13 |

49 |

370 |

20 |

30 |

49 |

370 |

10 |

29 |

|

|

|

|

|

14 |

|

|

|

|

61 |

460 |

14 |

27 |

67 |

500 |

13 |

33 |

|

15 |

|

|

|

|

60 |

450 |

18 |

27.5 |

67 |

500 |

10 |

32 |

|

16 |

|

|

|

|

53 |

400 |

15 |

25 |

59 |

440 |

15 |

29.5 |

|

17 |

|

|

|

|

77 |

580 |

25 |

25 |

|

|

|

|

|

18 |

|

|

|

|

75 |

560 |

29 |

30 |

|

|

|

|

|

19 |

|

|

|

|

72 |

540 |

29 |

27.5 |

|

|

|

|

根據(jù)武漢(hàn)是(shì)矽(guī)酸醃製品(pǐn)廠的操作經驗,在(zài)濾布使用為中期、灰漿濃度(dù)為40%(固液比1:1.5)時,20m2過濾機的(de)單位過濾麵積幹粉煤灰產量(liàng)為0.25~0.3t/(m2*h);13.4m2過濾機的單位過(guò)濾麵積產量為1.04~1.2t/(m2*h)。

(2)生產需要的過濾麵積與過濾機台數

式(shì)中 F——生產需要的過濾(lǜ)麵(miàn)積,m2;

Q——每小時(shí)需要(yào)的幹粉煤灰量,t/h;

q——過濾機的單位過濾麵積幹粉煤灰產量,t/(m2*h);

n——過(guò)濾機(jī)台數,台;

a——每台過濾機的過濾麵積,m2。

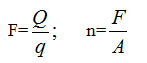

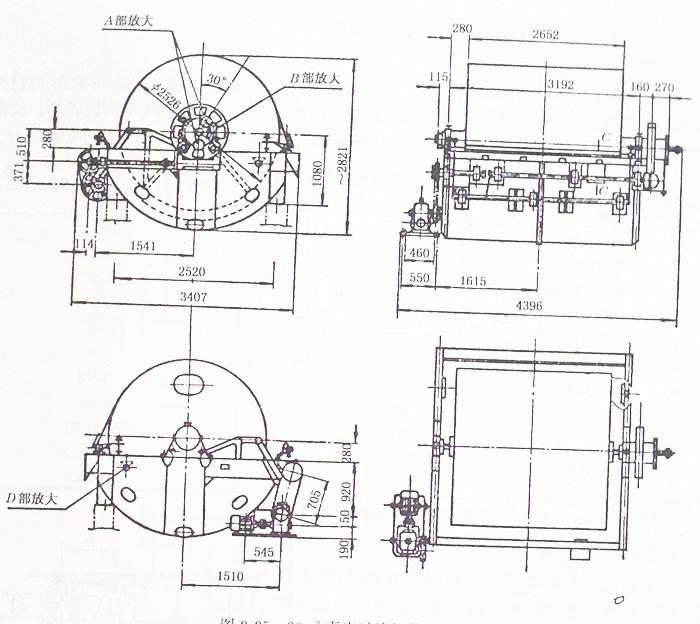

(3)真空過濾機技術性能

沈陽礦山器廠(chǎng)出品的外濾式真空過濾機技術性(xìng)能為表2-20所示。

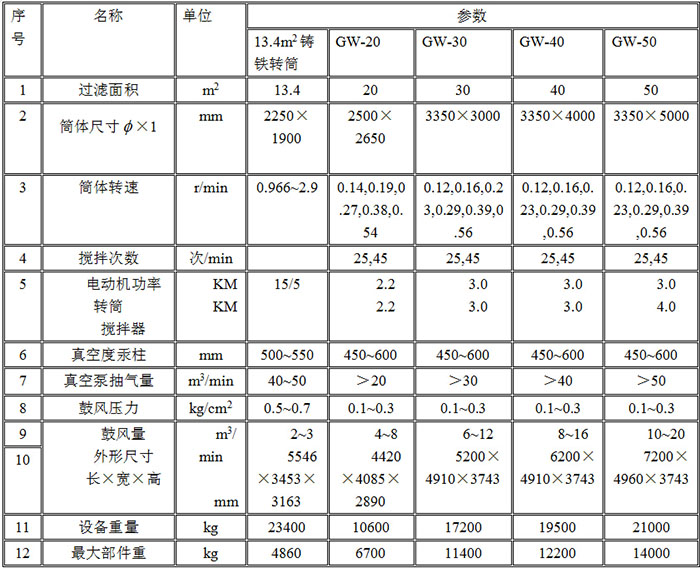

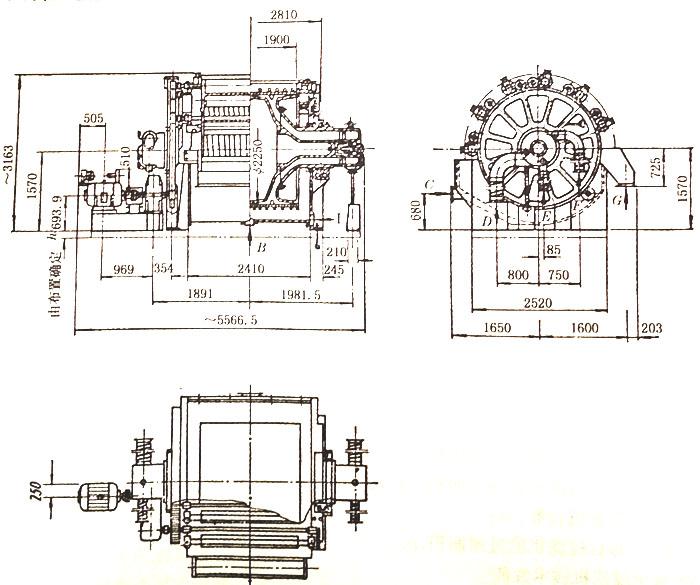

(4)真(zhēn)空過濾(lǜ)機的外形如圖2-24和2-25所示。

圖2-24 13.4m2真空過濾機外形圖

圖2-25 20m2真空過濾機外形圖

[page]

5.過(guò)濾配(pèi)套設備選型

(1)過濾工程流程

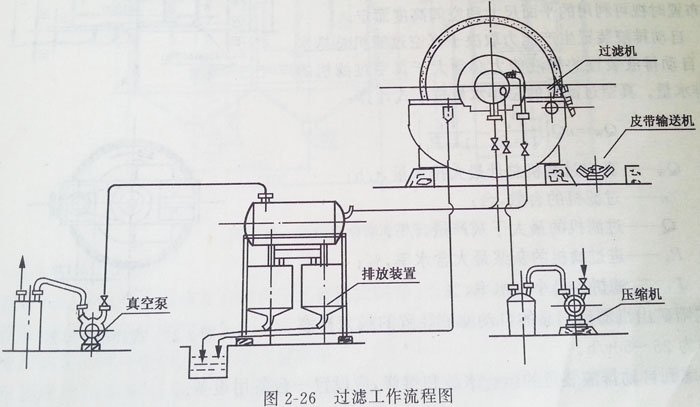

圖(tú)2—26是(shì)過濾工作(zuò)流程圖,由圖示可知,過濾的主要配套設備是(shì)排液裝置,真空泵(bèng)和壓縮機,此外還有料漿進過濾機前的緩衝儲罐(攪拌(bàn)槽(cáo))。

(2)攪拌槽的(de)選型

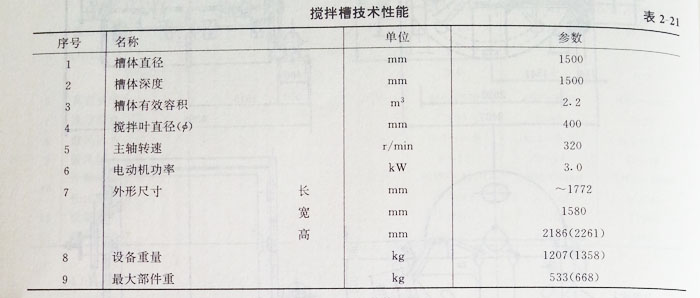

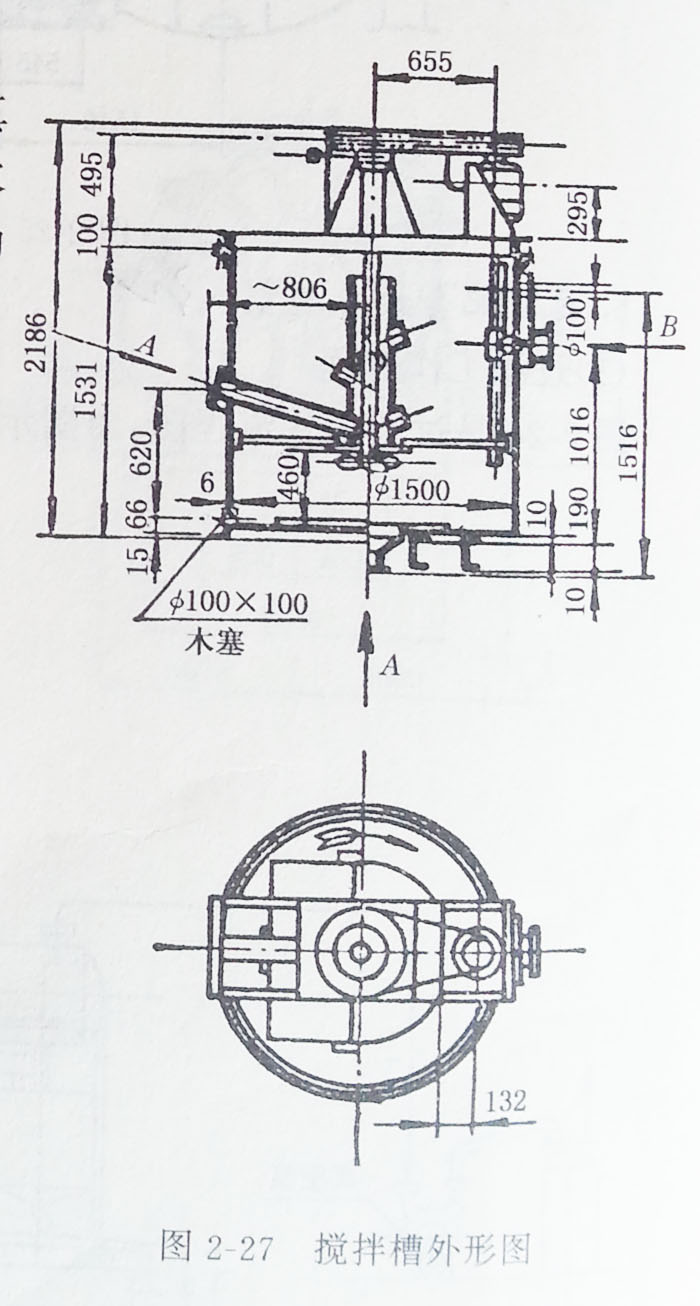

為了使用(yòng)粉煤料(liào)漿均衡地進入真空過濾機,需在過濾機上方(fāng)設緩(huǎn)衝貯罐內設攪拌器,以防料漿沉澱,姑(gū)該貯罐又稱攪拌槽。各種過(guò)濾機一般(bān)都選用同樣規格的攪拌槽,沈陽礦山機械廠出品的攪拌槽(cáo)內徑和內高均為1500mm。其技術性能見表2—21,外形(xíng)圖見圖2—27

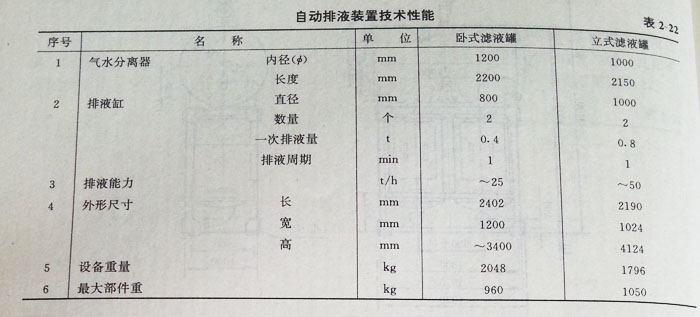

(3)自動排液裝置選型

為了使(shǐ)過濾後的濾液與空氣分離並排除,需在真空過濾機和真空泵之間(jiān)的管(guǎn)路上安(ān)置排水裝置和氣水分離(lí)器(qì),一般將兩者合在一起成為一個設備,稱為自動排液裝置,簡稱濾液罐。

自動排液裝置從(cóng)結構上可(kě)分為立(lì)式和臥式兩種,其外形見圖2—28和(hé)圖2—29。對其形式的選擇在車間工藝布置時視可利用的平麵尺寸和空間高度而定。

自動排液裝置生產能力取決於真空過濾機的總排水量。真空過濾(lǜ)機(jī)總排水量按下式計算:式中 Qw—真空(kōng)過濾機的總計較大(dà)排水量,t/h;

n—過濾機的台數(shù),台;

Q—過濾機的較大(dà)幹灰產(chǎn)量,t/h;

Pa—進過濾機的灰漿量較大含水率,%;

Pf—濾餅的較小含水率,%。

沈陽礦山機器廠出品的自動濾液裝(zhuāng)置的較(jiào)大排(pái)液能力約為25~50t/h。

考慮到自動排液裝置的運行事故和維修,應設置一台備用(yòng)設備。

(4)真空泵的選型

配合真空過濾機使用的真空泵有幹(gàn)式和濕式兩種。幹式真空泵一般為往複式真空泵,泵的真空度高,動力小;濕式真空泵為水環式真空泵,體積小,較輕便。粉煤灰懸浮液脫水真空過濾機配套用的真(zhēn)空(kōng)泵目前多采用水環式真空(kōng)泵(bèng)。

根據武(wǔ)漢市矽酸鹽製品廠(chǎng)的實踐經驗,每平方(fāng)米過濾麵積的真空抽氣量為0.06~0.09m3/mim[真空(kōng)度為80%,即81kpa(608mmHg)

選型(xíng)時真空泵應考慮備用。

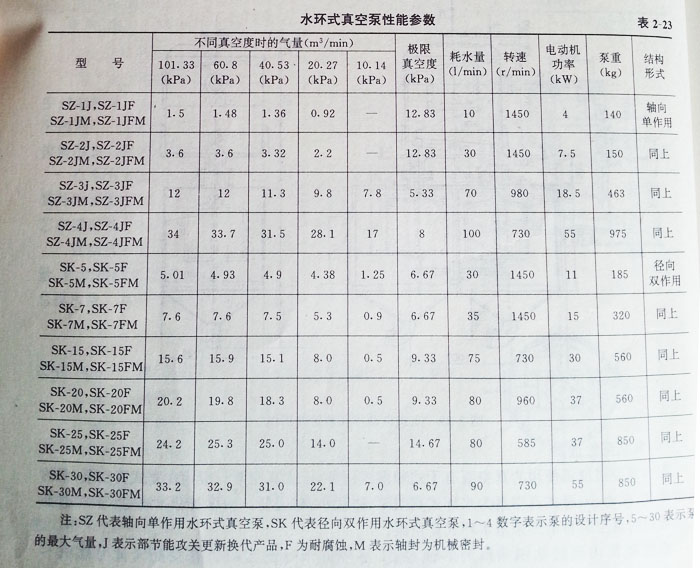

河南新鄉水泵廠(chǎng)是生產真空泵的專業(yè)廠家,其產品性(xìng)能參數見表2—23。

注sz代(dài)表軸向(xiàng)單作(zuò)用水環式真空泵,sk代(dài)表徑向(xiàng)雙作(zuò)用水環(huán)式(shì)真(zhēn)空泵。1~4數字表示(shì)泵的(de)設計序(xù)號,5~30表示泵的較大氣量,j表示部節能攻關更新換代產品,f為耐(nài)腐蝕,m表(biǎo)示軸封為機械密封。

表2—23所列性能參數是下列標準條件下的性能:

大氣壓:101.33kpa。

①吸入氣體(tǐ)為空氣,溫度為20℃,相對濕度(dù)70%。

②工作水溫15℃。

③在選型時,應根據工藝實際情況,進(jìn)行工作水溫(wēn)和(hé)工作(zuò)氣體溫度修正。

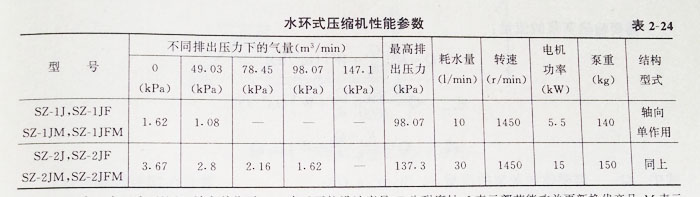

(5)壓縮機選型

從上述關於(yú)過(guò)濾(lǜ)機的(de)試驗結果已知,真空(kōng)過濾機用於(yú)粉煤灰懸浮液的脫水,可以不必(bì)用壓縮空氣吹卸濾(lǜ)餅。但是,一般還是配備壓縮機,以便在必須要時使用。

根據武漢市矽酸鹽製品廠的經驗,每平方米過濾麵積必要(yào)時所需吹氣量為(wéi)0.035~0.05m3/min(壓力為2.9~4.9N/cm2時)。

與真空泵一樣,一般多選用水(shuǐ)環式壓縮機,河南新鄉水泵廠除生產真空泵外,也生產壓縮機。其產品性能參數見表2—24。

注:SZ表示水環式壓縮機,軸(zhóu)向單作用,1.2表示泵的設計序(xù)號,F為耐腐蝕,J表示部節能攻關更新換代產品,M表示軸封(fēng)為機械密封(fēng)。

[page]

6.灰漿壓力輸送管道的(de)計算和泵(bèng)的選型

耙式濃縮機底流灰漿靠濃縮機內液麵高差的壓力,沿管道(dào)靜壓自流至泵池(chí),再用泵將灰漿沿壓力管道強製輸送至設於真空過濾機上方的攪拌槽。由於灰漿中含有大量(liàng)的具有磨琢性的固體粉煤灰(huī)顆粒,一(yī)般清水(shuǐ)泵磨損很快,不宜選用,通常選(xuǎn)用砂(shā)泵或泥漿泵。

(1)灰漿輸送流量的計算

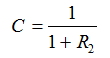

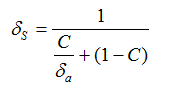

灰漿的濃度:

式中 C——灰漿的(de)濃(nóng)度;

R2——灰(huī)漿的液固比(bǐ)。

當R2=1.5時,C=0.40(40%)。

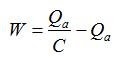

需要輸(shū)送的水量:

式中 W——需要(yào)輸送的水量,m3/h;

Qa——需要輸送的幹粉煤灰量,t/h。

灰漿的密度:

式中 δa——灰漿(jiāng)的(de)密度,t/m3;

δa——粉煤灰的(de)密度(dù),t/m3;

C——灰漿(jiāng)的濃度。

當(dāng)C=0.40時,與粉(fěn)煤灰密度相(xiàng)應的灰漿密度如表2-25所示。

灰漿(jiāng)密度δa值(t/m3) 表2-25

|

δa |

δs(當K=0.40時) |

|

1.9 |

1.235 |

|

2.0 |

1.250 |

|

2.1 |

1.264 |

|

2.2 |

1.279 |

|

2.3 |

1.290 |

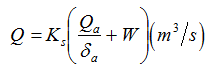

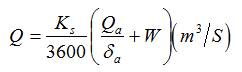

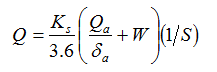

需要輸送(sòng)灰漿的流量:

或

或(huò)

式中 Q——需要輸送灰漿的流量,m3/h,m3/s,1/s;

KS——輸送灰泵波動係數,一般為1.1~1.2。

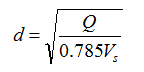

(2)灰漿壓力輸送管(guǎn)管徑

式中 d——壓力輸送管管徑,m;

Vs——灰漿流速,m/s,可由表2-26選取;

Q——需(xū)要輸送(sòng)灰漿的流量,m3/s。

壓力管內灰漿流速Vs值(m/s) 表2-26

|

灰漿濃度(%) |

密度(dù)≤2.7(t/m3)的灰粒平均粒徑d平均(mm) |

||||

|

≤0.074 |

0.074~0.15 |

0.15~0.4 |

0.4~1.5 |

1.5~3 |

|

|

1~20 |

1.0 |

1.0~1.2 |

1.2~1.4 |

1.4~1.6 |

1.6~2.2 |

|

20~40 |

1.0~1.2 |

1.2~1.4 |

1.4~1.6 |

1.6~2.1 |

2.1~2.3 |

|

40~60 |

1.2~1.4 |

1.4~1.6 |

1.6~1.8 |

1.8~2.2 |

2.2~2.5 |

|

60~70 |

1.6 |

1.6~1.8 |

1.8~2.0 |

2.0~2.5 |

— |

(3)灰漿壓力輸送的總揚程

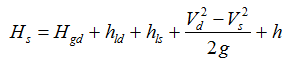

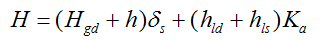

圖(tú)2-30為灰漿(jiāng)壓力輸(shū)送係統示意圖,壓力輸送灰漿需要的總揚程(chéng)可按下式計算:

式中 Hs——壓力輸送灰漿(jiāng)需要的總揚程(chéng),m;

Hgd——攪拌槽(cáo)較高液麵至(zhì)泵中心線的幾何高度,m;

hld——排出側管道係統的阻力,m;

Hls——進口側管道(dào)係統的阻力,m;

h——管道出口剩餘揚程,m,以製造廠給出的(de)汽蝕餘量NPSH為準,在初步估算(suàn)時,可取(qǔ)2m左右;

Vd,Vs——排出側、進口側管內灰漿流速,m/s;

g——重力加速度,g=9.81m/s2。

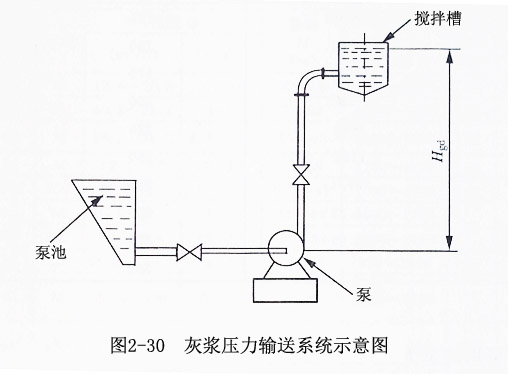

(4)管道係統阻力計(jì)算

hld和(hé)hls的計算(suàn)式為:

式中 La——直管長度和彎頭、閘門等局部阻力損失折合成(chéng)直管當量長度的總(zǒng)和(hé),m,各種管(guǎn)件折合當量長度,由表2-27選取;

i——單位管長清水陰力(lì)損失(shī),i=AQ2;

A——比阻係數(shù),查表(biǎo)2-28;

Q——灰漿流量,m3/s。

各種管(guǎn)件折(shé)合當量(liàng)長度(dù)(m) 表2-27

|

管件名稱 |

管徑(mm) |

|||||||

|

50 |

63 |

76 |

100 |

125 |

150 |

200 |

250 |

|

|

彎頭 |

3.3 |

4.0 |

5.0 |

6.5 |

8.5 |

11.0 |

15.0 |

19.0 |

|

普通接頭 |

1.5 |

2.0 |

2.5 |

3.5 |

4.5 |

5.5 |

7.5 |

9.5 |

|

全開閘門 |

0.5 |

0.7 |

0.8 |

1.1 |

1.4 |

1.8 |

2.5 |

3.2 |

|

三通 |

4.5 |

5.5 |

6.5 |

8.0 |

10.0 |

12.0 |

15.0 |

18.0 |

|

逆止閥 |

4.0 |

5.5 |

6.5 |

8.0 |

10.0 |

12.5 |

16.0 |

20.0 |

(5)需要的灰漿總揚程(Hs)折合(hé)為清水的總揚程(H)。生產廠提(tí)供的泵的技術參數為清水參數,為了進行泵(bèng)的選型,必須將需要的灰(huī)漿揚程折合成清水總(zǒng)揚程。

式中(zhōng) ds——灰漿密度,t/m3;

Ka——灰漿阻力損(sǔn)失比清水阻力損(sǔn)失增大係數。當灰漿濃度為40%時,Ka=1.8;當灰漿濃度為50%時,Ka=2.1。

H——輸送灰漿折合清水(shuǐ)時的總揚程,m;

其他意義同(tóng)前。

鋼管比阻A值 表(biǎo)2-28

|

水煤氣鋼管 |

中等管徑鋼管 |

||

|

公稱直徑Dg(mm) |

A值 |

公(gōng)稱直徑Dg(mm) |

A值(zhí) |

|

25 |

436700 |

125 |

106.2 |

|

32 |

93860 |

150 |

44.95 |

|

40 |

44530 |

175 |

18.96 |

|

50 |

11080 |

200 |

9.273 |

|

70 |

2893 |

225 |

4.822 |

|

80 |

1168 |

250 |

2.583 |

|

100 |

267.4 |

275 |

1.535 |

|

125 |

86.23 |

300 |

0.9392 |

|

150 |

33.95 |

325 |

0.6088 |

|

|

|

350 |

0.4078 |

(6)泵的選擇

輸送粉煤灰漿可用的(de)泵為(wéi):砂泵和渣漿泵。

①砂泵

常用PS型砂泵,這是一種臥式側麵進(jìn)水離心式泵,可輸送(sòng)灰漿的較大濃度是60%~70%,砂泵安裝需低於灰漿麵1~3m(由泵的軸中心算起),壓入(rù)式給灰漿才能工作(zuò)。泵與電動機可以直聯傳動(dòng),也可以用三角(jiǎo)膠帶間接傳動。

表2-29為石家莊水泵廠出品的(de)PS型砂(shā)泵工作性能參數。

PS型砂泵主要工作性能參數 表2-29

|

型號 |

流(liú)量Q(m3/h) |

揚(yáng)程H(m) |

轉速n(r/min) |

效率η(%) |

功率(lǜ)P(kW) |

葉(yè)輪直徑(mm) |

重量(kg) |

|

|

軸功(gōng)率 |

電動機功率 |

|||||||

|

2 |

50 |

34.5 |

1800 |

42 |

11.2 |

22 |

280 |

310 |

|

60 |

34 |

1800 |

47 |

11.8 |

23 |

|||

|

2 |

50 |

23 |

1460 |

44.5 |

7.04 |

15 |

280 |

310 |

|

60 |

22 |

1460 |

48 |

7.5 |

15 |

|||

|

4PS |

120 |

36.5 |

1470 |

50 |

23.8 |

55 |

365 |

610 |

|

140 |

36 |

1470 |

54 |

25.4 |

55 |

|||

|

4PS |

120 |

24 |

1200 |

52 |

15.1 |

30 |

365 |

610 |

|

140 |

23 |

1200 |

53 |

16.55 |

30 |

|||

|

5PS |

240 |

35 |

1080 |

55 |

41.8 |

75 |

470 |

980 |

|

280 |

33 |

1080 |

60 |

42 |

75 |

|||

|

5PS |

240 |

28 |

980 |

55 |

33.4 |

55 |

470 |

980 |

|

280 |

26.5 |

980 |

60 |

33.8 |

55 |

|||

注(zhù):型號數字為泵出口(kǒu)直徑(英吋);PS代(dài)表單吸單級臥(wò)式離心砂泵。

②渣漿泵

石家莊水泵廠是全國較(jiào)大的渣漿泵專業製造廠,該廠(chǎng)引進澳大(dà)利(lì)亞WARMAN公司技術生產M,AH,HH型渣漿泵,該係列(liè)產品為懸臂、臥式(shì)離心泵。M,AH型泵的泵體(tǐ)具有可更換的耐磨(mó)內襯或橡(xiàng)膠內襯,葉輪采用耐磨(mó)金屬或橡膠(jiāo)材料。HH型泵的泵體內襯和葉輪僅采用耐磨金屬。

型號的意義:如10/8ST-AH(或M,HH),10為吸入口直徑(英(yīng)吋),8為(wéi)吐出口直徑(英吋),ST為托架型式,AH,M為渣漿泵(bèng),HH為高揚程渣漿泵。

表(biǎo)2-30是該係列產品的主要工作性能參數。

渣漿泵主要(yào)工作(zuò)性能(néng)參數 表2-30

|

型號 |

允許配帶較大功率(lǜ)(kW) |

材質 |

清水性(xìng)能 |

葉輪 |

|||||||

|

護套 |

葉輪 |

流(liú)量Q |

揚程H(m) |

轉速n(r/min) |

高效率η(%) |

汽蝕餘量(m) |

葉片數 |

葉輪直徑(mm) |

|||

|

(m3/h) |

(1/s) |

||||||||||

|

2/ |

15 |

M |

M |

12.6~28.8 |

3.5~8 |

6~68 |

1200~3800 |

40 |

2~4 |

5 |

152 |

|

RU |

RU |

10.8~25.2 |

3~7 |

7~52 |

1400~3400 |

35 |

2~4 |

3 |

152 |

||

|

1 |

30 |

M |

M |

16.2~34.2 |

4.5~9.5 |

25~92 |

1400~2200 |

20 |

2~5.5 |

5 |

330 |

|

2/1 |

15 |

M |

M |

32.4~72 |

9~20 |

6~58 |

1200~3200 |

45 |

3.5~8 |

5 |

184 |

|

RU |

RU |

25.2~54 |

7~15 |

5.5~41 |

1000~2600 |

50 |

2.5~5 |

178 |

|||

|

3/2C-AH |

30 |

M |

M |

39.6~86.4 |

11~24 |

12~64 |

1300~2700 |

55 |

4~6 |

5 |

214 |

|

RU |

RU |

36~75.6 |

10~21 |

13~39 |

1300~2100 |

2~4 |

213 |

||||

|

3/2D-HH |

60 |

M |

M |

68.4~136.8 |

19~38 |

25~87 |

850~1400 |

47 |

3~7.5 |

5 |

457 |

|

4/3C-AH |

30 |

M |

M |

86.4~198 |

24~55 |

9~52 |

1000~2200 |

71 |

4~6 |

5 |

245 |

|

4/3D-AH |

60 |

||||||||||

|

4/3C-AH |

30 |

RU |

RU |

79.2~180 |

22~50 |

5~34.5 |

800~1800 |

59 |

3~5 |

5 |

245 |

|

4/3D-AH |

60 |

||||||||||

|

4/3C-AH |

30 |

M |

M |

97.2~194.4 |

27~54 |

9~53 |

1000~2200 |

55 |

|

3 |

240 |

|

4/3D-AH |

60 |

||||||||||

|

4/3E-HH |

120 |

M |

M |

126~252 |

35~70 |

12~97 |

600~1400 |

50 |

2~5 |

5 |

508 |

|

6/4D-AH |

60 |

M |

M |

162~360 |

45~100 |

12~56 |

800~1550 |

65 |

5~8 |

5 |

365 |

|

6/4E-AH |

120 |

||||||||||

|

6/4D-AH |

60 |

M |

M |

180~396 |

50~110 |

7~61 |

600~1600 |

55 |

3~8 |

4 |

372 |

注:1.RU代(dài)表橡膠材料,M代表合金耐磨材料(liào)。

2.推薦流量範圍為50%Q'≤Q≤110%Q'(Q'≈相應於較高效率點流量)

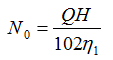

(7)計算泵的軸功率和配套電動機(jī)的功率

①軸功(gōng)率

式中 N0——泵(bèng)的軸功率,kW;

Q——需要輸送灰漿的流量,1/s;

H——需要的灰漿總揚程折合為清水的總(zǒng)揚程,m;

η1——泵的總效率,查泵的清水性能曲線。

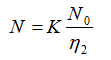

②配(pèi)套電動機功率

式中 N——電動機功率,kW;

N0——泵的軸功率,kW;

K——安全係數,按(àn)泵的軸功率確定,N0≤40kW時,K=1.2;N0>40kW時,K=1.1;

η2——傳動效率,采用三角膠帶傳送時,η2=0.95;直聯傳動時,η2=1。

[page]

7.自(zì)流輸送管道係統的計算

“耙式濃縮機濃縮—真空過濾機過濾”脫(tuō)水工藝中,灰水和灰(huī)漿管道,除(chú)上述將泵(bèng)至攪拌槽為壓力輸送外,其餘都屬自流管道或自流槽(cáo)。

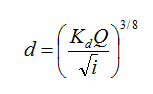

(1)自流輸送管道係統管徑的選定

①自流管道直徑的計算公式

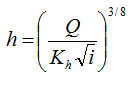

8

8

式中 d——自然管直徑(jìng),m,參見表2-34;

Q——灰漿流量,m3/s

I——自流坡度(水力坡度),%,見表2-31.

Kd————灰漿充滿度係數,由表2-32和表2-33選取(qǔ)。

自流管和自流槽自流坡度i值(%) 表2-31

|

灰粒(lì)平均粒徑d平均(mm) |

灰漿濃度(dù)K(%) |

||||

|

1~10 |

10~20 |

20~30 |

30~50 |

50~80 |

|

|

~0.074 |

1~2 |

2~3 |

3~5 |

5~12.5 |

5~12.5 |

|

~0.3 |

2~3 |

3~5 |

5~8 |

8~24 |

24~8 |

|

~0.8 |

3~4 |

4~8 |

8~12.5 |

12.5~32 |

32~40 |

|

~2 |

4~6 |

6~10 |

10~18 |

18~40 |

40~50 |

|

~4 |

5~7 |

7~12 |

12~20 |

20~50 |

50~70 |

|

~6 |

6~8 |

8~12 |

12~25 |

25~60 |

60~90 |

|

~8 |

7~8 |

8~14 |

14~30 |

30~70 |

70~100 |

|

~10 |

8~9 |

9~15 |

15~35 |

35~80 |

80~100 |

|

~12 |

9~10 |

10~17 |

17~38 |

38~88 |

88~100 |

注:此表是當粉(fěn)煤灰比重(chóng)γ≤2.7時的i值。

灰漿濃度與自流(liú)管充滿度關係 表2-32

|

濃度K(%) |

10 |

20 |

30 |

40 |

50 |

|

充滿度(h/d) |

0.6 |

0.55 |

0.5 |

0.45 |

0.4 |

灰漿充滿係(xì)數Kd值 表(biǎo)2-33

|

管子(zǐ)類別 |

粗糙係數(shù) |

灰漿充(chōng)滿度(h/d) |

||||

|

0.4 |

0.45 |

0.5 |

0.55 |

0.6 |

||

|

木管 |

0.012 |

0.1135 |

0.0919 |

0.0767 |

0.0657 |

0.0573 |

|

鋼管 |

0.0125 |

0.1192 |

0.0961 |

0.0804 |

0.0686 |

0.0598 |

|

鑄鐵(tiě)管 |

0.013 |

0.1258 |

0.1000 |

0.0838 |

0.0717 |

0.0625 |

|

混凝土管 |

0.015 |

0.1462 |

0.1180 |

0.0985 |

0.0843 |

0.0734 |

②自流槽斷麵尺寸的計算公式

式中 h——灰漿深度(dù),m;

Q——灰(huī)漿流量(liàng),m3/s;

i——自流坡度,%,可由表2-31選取;

Kb————深度係數,可(kě)由表2-35選取。

灰漿深度h值得出(chū)後,據此(cǐ)可確定自流槽(cáo)的斷麵尺寸:寬度B≥2h,高度H=h+S(S為擋水高度),一般(bān)S=h。當B>2h時,S<h,但不得小於(yú)100mm。

理想(xiǎng)的流槽斷(duàn)麵尺寸(cùn)比例見圖2-31。

流(liú)槽一般設(shè)計為矩形斷麵,為方(fāng)便與流動,也可設計為U型斷麵。

圖(tú)2-31 流槽斷麵尺寸比例圖

不同管徑及坡度時的流量與速度 表2-34

|

管(guǎn)徑d=150mm |

||||||||||||||||

|

灰漿充滿(h/d) |

坡度(dù)i(%) |

|||||||||||||||

|

1 |

2 |

5 |

6 |

8 |

10 |

|||||||||||

|

Q |

V |

Q |

V |

Q |

V |

Q |

V |

Q |

V |

Q |

V |

|||||

|

0.4 |

5.20 |

0.76 |

8.91 |

1.35 |

11.48 |

1.74 |

12.67 |

1.92 |

14.79 |

2.24 |

16.34 |

2.49 |

||||

|

0.45 |

6.17 |

0.80 |

10.98 |

1.42 |

14.19 |

1.84 |

15.66 |

2.03 |

18.12 |

2.35 |

20.21 |

2.62 |

||||

|

0.5 |

7.74 |

0.84 |

13.08 |

1.48 |

16.96 |

1.92 |

18.64 |

2.11 |

21.65 |

2.45 |

24.30 |

2.75 |

||||

|

0.55 |

8.74 |

0.88 |

15.34 |

1.54 |

19.92 |

2.00 |

21.91 |

2.20 |

25.29 |

2.54 |

28.48 |

2.86 |

||||

|

0.5 |

10.07 |

0.91 |

17.60 |

1.59 |

22.81 |

2.06 |

25.13 |

2.27 |

29.01 |

2.62 |

32.55 |

2.94 |

||||

|

管徑d=200mm |

||||||||||||||||

|

灰漿充滿(h/d) |

坡度i(%) |

|||||||||||||||

|

1 |

3 |

4 |

6 |

8 |

10 |

|||||||||||

|

Q |

V |

Q |

V |

Q |

V |

Q |

V |

Q |

V |

Q |

V |

|||||

|

0.4 |

10.91 |

0.98 |

19.01 |

1.62 |

22.06 |

1.88 |

27.11 |

2.31 |

31.57 |

2.69 |

35.2 |

3.0S |

||||

|

0.45 |

13.44 |

0.98 |

23.58 |

1.71 |

27.42 |

2.00 |

33.59 |

2.45 |

38.94 |

2.84 |

43.74 |

3.19 |

||||

|

0.5 |

16.18 |

1.03 |

28.27 |

1.80 |

32.83 |

2.09 |

40.21 |

2.56 |

46.65 |

2.97 |

52.31 |

3.33 |

||||

|

0.55 |

18.94 |

10.7 |

33.28 |

1.88 |

38.42 |

2.17 |

47.10 |

2.66 |

54.53 |

3.08 |

61.08 |

2.45 |

||||

|

0.6 |

21.65 |

1.10 |

38.18 |

1.94 |

44.08 |

2.24 |

53.93 |

2.74 |

62.93 |

3.20 |

70.26 |

3.57 |

||||

|

0.4 |

19.80 |

1.08 |

27.87 |

1.52 |

39.97 |

2.18 |

48.96 |

2.67 |

56.84 |

3.10 |

63.81 |

3.48 |

||||

|

0.45 |

24.42 |

1.14 |

34.71 |

1.62 |

49.49 |

2.31 |

60.84 |

2.84 |

70.7 |

3.30 |

79.26 |

3.69 |

||||

|

0.5 |

29.21 |

1.19 |

41.72 |

1.70 |

59.15 |

2.41 |

72.90 |

2.97 |

84.92 |

3.46 |

94.49 |

3.85 |

||||

|

0.55 |

34.3 |

1.24 |

48.69 |

1.76 |

69.15 |

2.50 |

85.20 |

3.08 |

99.31 |

3.59 |

110.65 |

4.00 |

||||

|

0.6 |

39.35 |

1.28 |

56.28 |

1.83 |

79.65 |

2.59 |

98.10 |

3.19 |

113.78 |

3.70 |

127.3 |

4.14 |

||||

|

管徑d=300mm |

||||||||||||||||

|

灰漿充滿(h/d) |

坡度i(%) |

|||||||||||||||

|

1 |

2 |

5 |

6 |

8 |

10 |

|||||||||||

|

Q |

V |

Q |

V |

Q |

V |

Q |

V |

Q |

V |

Q |

V |

|||||

|

0.4 |

32.21 |

1.22 |

45.68 |

1.73 |

64.95 |

2.46 |

80.00 |

3.03 |

93.20 |

3.53 |

103.76 |

3.93 |

||||

|

0.45 |

39.80 |

1.29 |

56.76 |

1.84 |

80.21 |

2.60 |

98.72 |

3.20 |

115.07 |

3.73 |

128.34 |

4.16 |

||||

|

0.5 |

47.71 |

1.35 |

67.86 |

1.92 |

96.49 |

2.73 |

118.75 |

3.36 |

135.48 |

3.89 |

153.74 |

4.35 |

||||

|

0.55 |

55.77 |

1.40 |

79.67 |

2.00 |

113.13 |

2.84 |

139.42 |

3.50 |

161.33 |

4.05 |

179.26 |

4.50 |

||||

|

0.6 |

64.21 |

1.45 |

91.67 |

2.07 |

129.75 |

2.93 |

159.42 |

3.60 |

185.10 |

4.18 |

206.8 |

4.67 |

||||

注:表(biǎo)中Q以(yǐ)1/a計(jì);V以m/s計(jì)。

灰漿深度係數Kh值

|

流槽類別 |

粗糙係數 |

槽寬和灰漿深度比(B/h) |

|||

|

2 |

2.5 |

3 |

4 |

||

|

木槽 |

0.0125 |

100 |

135 |

170 |

245 |

|

鐵(tiě)槽 |

0.013 |

97 |

130 |

160 |

235 |

|

混凝土槽(cáo) |

0.014 |

90 |

120 |

150 |

220 |

|

鑄石槽 |

0.015 |

84 |

110 |

140 |

205 |

(2)灰水和灰漿管道的管徑

濃縮機澄清水(含灰(huī)濃度較高可達0.02%)的排除,濃縮機和(hé)過濾機事故排出的灰水或灰漿以及清洗廢水(shuǐ)的排除均(jun1)可選用自流管或流槽。壓力管道和自流管道的管(guǎn)徑一般可參照表2-36選取。

灰水或灰漿管道係統管(guǎn)徑 表2-36

|

序(xù)號 |

管道名稱 |

管徑D(mm) |

備注 |

|

1 |

脫水篩至(zhì)φ18濃縮機灰水(shuǐ)管 |

250 |

自流管 |

|

2 |

濃縮機至漿泵池灰漿關 |

125 |

靜壓力自流管,設雙道閘閥 |

|

3 |

泵池(chí)至泵 |

100 |

靜壓力自流管,設閘閥 |

|

4 |

泵至攪拌槽灰漿管 |

100 |

壓力管,設閘閥 |

|

5 |

攪拌槽(cáo)至(zhì)13.4m2或20m2過濾機的灰漿管 |

100 |

靜壓力自流管,設(shè)閘閥 |

|

6 |

攪拌槽溢流(liú)管 |

150 |

自流管 |

|

7 |

真(zhēn)空過濾機溢流(liú)管 |

150,200 |

自流(liú)管 |

|

8 |

真空過濾機放漿(jiāng)管 |

150,200 |

自流管 |

|

|

|

|

管徑依設備進(jìn)、出口管徑定 |

(3)濾(lǜ)液和(hé)反吹管道係統(tǒng)管徑,按選用設備的進出口管徑以及濾液排出量和抽氣量等因素確定,一般可參照表2-37選取。

濾液和反吹管道係統管徑 表(biǎo)2-37

|

序號(hào) |

管道名稱 |

管徑D(mm) |

備注(zhù) |

|

1 |

過濾機至自動排液裝置的濾液管 |

200 |

設真空計及(jí)球閥 |

|

2 |

自動排液裝置(臥式)至真空泵(SZ)濾液管 |

200 |

設球閥,真空泵設真空計 |

|

3 |

真(zhēn)空過濾機至壓縮機反吹管(guǎn) 13.4m2過濾機 |

100 |

設球閥,壓縮機設壓力計 |

|

|

20m2過濾機(jī) |

70 |

設球閥,壓縮機設壓力計 |

[page]

8.管(guǎn)道係統布置要點

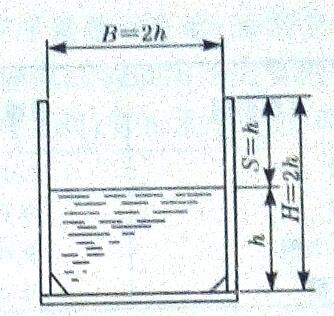

(1)濃縮機底流排漿管的(de)布置

濃縮機底部排出(chū)漿口合適位有四個,最少應有兩個。其(qí)布置形式有環形(圖2-32)和單(dān)側式(2-33)兩種,前者排(pái)漿(jiāng)較(jiào)均(jun1)勻,但閘門較(jiào)多,後者(zhě)排漿不夠均勻,但閘門較少(shǎo)。

排漿管為靜壓力自流管,一(yī)般應社兩條管道,其中一條備用。自流管應有不小於0.01的坡向泵池的坡(pō)度。

(2)濃縮機的溢(yì)流澄清水可用靜壓(yā)裏自流管、槽排出,輸送管槽(cáo)敷設坡度(dù)一般不小(xiǎo)於0.002。

(3)泵漿閘閥的設置:泵的吸入(rù)管上設置開閉式閘閥,其位置應(yīng)盡量靠近泵池:為調節泵的揚量,一般在泵的吸入管上設置調節閘閥,其位置應盡量靠近(jìn)泵。停泵後為放出壓力管道(dào)中的灰漿須設放(fàng)漿(jiāng)閘閥,其位置:管長小於50m時,設在泵吸(xī)入管兩閘閥之間:管長大於50m時,則設在泵的吐出口附近。

(4)為(wéi)考慮停泵時放出灰漿,壓力管道水平(píng)管(guǎn)段敷設應有3%~6的坡度,坡(pō)向泵的吐出口(kǒu)。

(5)壓力管或自流管應盡(jìn)量減(jiǎn)少彎頭數,直徑小於100mm的壓力管或自流(liú)管在(zài)改(gǎi)變管的方向時,可采用煨彎的方(fāng)法,其曲率(lǜ)半徑不得小於管徑的(de)4倍。當灰漿流(liú)量較大時,自流管槽拐彎處應盡量利用緩衝箱變更(gèng)流(liú)向。

(6)灰漿給入自流管槽的方向,應與管槽內的灰漿流動方向一致,不得逆向或垂直給入。

(7)管道的衝洗; 對於管道中(zhōng)可能發生沉澱料的部分,如閘閥、灰漿處於不流動的管端等處應設衝(chōng)洗管道,衝洗水壓一般不(bú)小於(yú)19.6N/?,衝洗水量應不小於灰漿的臨界流量。

(8)管道一般應明設於地麵上,管子盡可能沿牆、柱等架設,當管道有礙(ài)通行時,應設跨越管道的走台。管壁與牆麵及地麵的淨距以不小於0.4m為宜。閘閥(fá)的設置地點應考慮操(cāo)作及(jí)檢修方麵,閘閥(fá)的手輪高出地麵(miàn)1.2m以(yǐ)上時,應設操作平台。

9設備工藝布置

(1)濃縮機布置

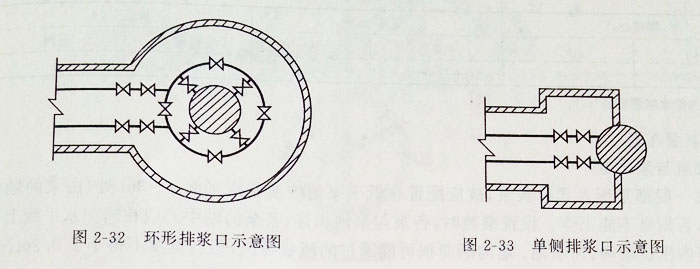

①濃縮機架空式布置。其特點是將濃縮池,排漿管和底部(bù)通廊都設在地麵上,見圖(tú)2-35.這種(zhǒng)布置形式可以簡(jiǎn)化構築物(wù)的防水處理,降低漿泵(bèng)的揚程,便於濃縮池在發生事故時的自流排漿,缺點是濃縮池造價較高,進灰(huī)管需增設架空支架。當采用架空時布置時,對於已投入使用(yòng)的電廠,必須測定其排灰管的出口壓力,如果揚程(chéng)不足則需增設二級泵站(zhàn)。

②濃縮機落地式布置。其特點是將濃縮池的(de)斜壁、排漿(jiāng)口(kǒu)、底部通(tōng)廓全部(bù)設置在地麵以下,隻有濃縮池(chí)的直壁部分設置在地麵以上,見圖2-34.這種布置形式的濃縮(suō)池造價相對比較低,與電廠排灰管的銜接較為方便,電廠排灰管的揚程相對較低,缺點(diǎn)是土方工程量大的,防水處理複雜,事故排灰(huī)難於做到(dào)自流,因此,多在地下水位較(jiào)深的地區或有(yǒu)高差可利用(yòng)的地(dì)區采用。

③考慮(lǜ)到電廠排灰管水的出口溫度一般可達30?~50?而濃縮機連續運行,故一般均設於室外,隻有在(zài)特別的寒冷地區才設於室內或采取適(shì)宜的防凍措施。

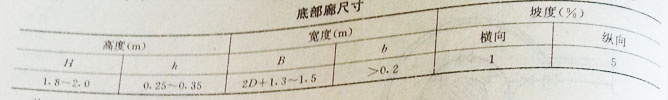

④:底部通廊的布置,見圖2-34,相關尺寸(cùn)見表(biǎo)2-38.通廊應設排(pái)水溝其寬度不小於0.2m,坡度不小於5%,坡向泵房。

(2)漿泵布置

①漿泵與漿泵房

漿泵一般都是(shì)壓入式給灰漿,故應配置在低於(yú)泵池中灰漿水平麵1~3m處(由泵的軸中心算起),否則泵不能工作。設置泵池時(shí),各泵與泵池相連,各泵的軸中心應在同一水平線上。

泵房內應設地溝、汙水(shuǐ)池。地溝斷麵視可能通(tōng)過的流量考慮,但其寬度不(bú)得小於(yú)0.2m地溝坡度一般取3%~5%。室內地坪坡向(xiàng)地溝或汙水池的坡度一般取2%~3%。

衝洗泵房的汙水流入汙(wū)水池,其容積(jī)根據具體(tǐ)請款而定(dìng)。一般用手搖泵排出汙水(shuǐ)池(chí)的積水。

泵房(fáng)的高度,考慮安設三角架進行(háng)檢修的要(yào)求,一般不應(yīng)小於3m

②泵池(chí)

泵池接受來自濃(nóng)縮池底流的濃粉煤灰懸浮液,可設在(zài)室內或室外。由於粉煤灰房建材料企業所用(yòng)的粉煤灰量一般不是很(hěn)大,灰漿泵一(yī)般都是(shì)小型泵,泵池容積小,一般都設在室內。

③真空過濾機及(jí)其輔助設備的布置

考慮到濾液(yè)的排除和(hé)慮餅(即為脫水後符合使用(yòng)要求的(de)濕粉煤灰)的輸送要(yào)求,除有地形可利用(yòng)者外,一般不把真空過濾機布置在底層,而是布置在二層或二層以上的(de)樓層上。

真空(kōng)過濾機輔助設備的布置

①灰漿攪(jiǎo)拌槽:灰漿攪拌槽應在過濾機(jī)附近靠(kào)牆設置,其標高應考慮到能將灰漿自流輸送至各台過濾(lǜ)機的灰漿槽其管道坡度不小於6%。攪拌槽頂至樓板(或屋麵)的距離不得小於攪拌槽(cáo)較大(dà)高度加0.5m,攪拌(bàn)槽前麵的過道不小於0.8m其一側應有(yǒu)一條大於攪拌槽(cáo)直徑0.5m的(de)通道

②真空泵與壓(yā)縮機:一般均應設在車間底層,其樓層高(gāo)度應考慮設(shè)備檢修設置固定吊鉤或三角架(jià)的空間,不得少(shǎo)於3m

③濾液罐(自動排液裝置(zhì)):一般靠牆設置,並在附近預留(liú)檢(jiǎn)修位置。為使濾液自流流入(rù)濾液罐,濾液罐的濾液入口標高應低於(yú)過濾機(jī)的濾液流出口標高,且自(zì)流管有(yǒu)不小於2%的坡度。

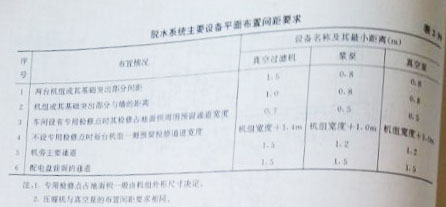

(4)脫水係統主要設備的平麵布置間距要求(表2~39)

(5)脫水係統工藝布置實例?

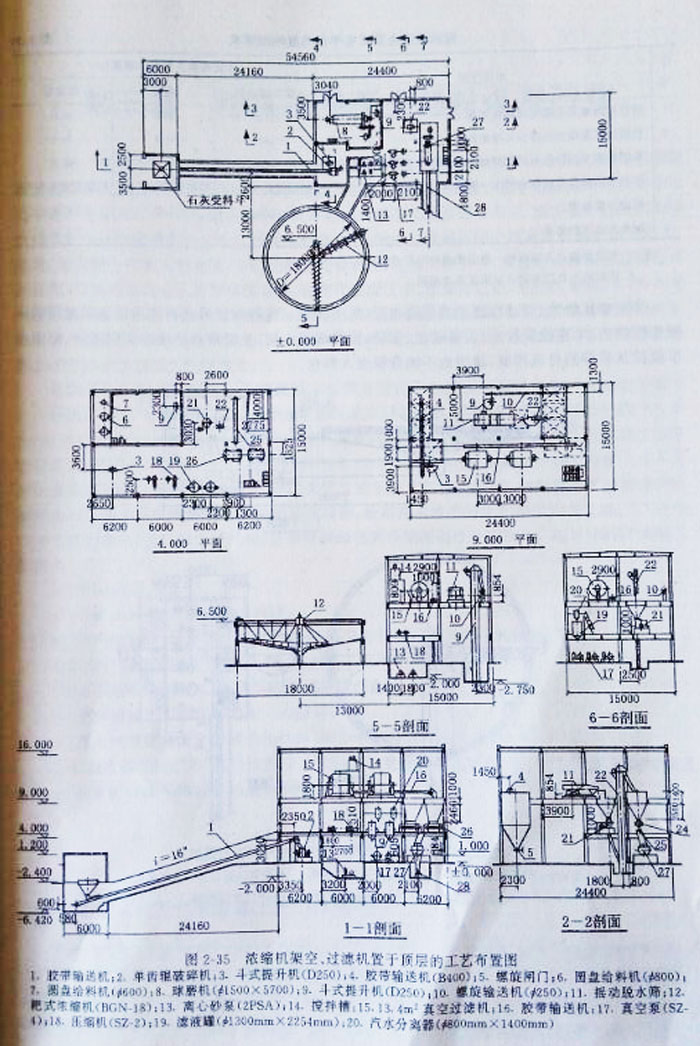

①濃縮機架空、過濾機置於頂層的布置,見(jiàn)圖2~35.這種布置(zhì)形式工藝流暢,濾餅用膠帶輸送機直接(jiē)入倉,濾液汙水或事故排灰均可自流進入事故排灰場。缺點是廠房建築投資較大,漿泵揚程和電廠排(pái)灰泵揚程(chéng)均要求(qiú)較高。

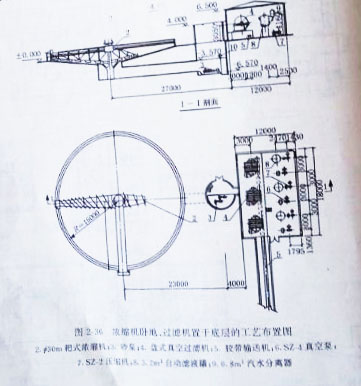

②濃縮機臥地,過濾機置於底層的布置,見圖2—36.。這種布置(zhì)形式將脫水設單獨設在一幢建築內,土建材投資小設備就位、安裝、檢修(xiū)都很方便。主要缺(quē)點是很難實現濾液、溢流和事故(gù)排灰漿等的自流排放(fàng),濾餅也不能直接進入料倉(cāng)。

河(hé)南省杜甫機械製造有限公司

公司地址:河南省鞏義市站(zhàn)街開發區

公司電話(huà):0371-64422067

手機號碼:18624915999

公(gōng)司郵箱:dufujx@foxmail.com

公司網址(zhǐ):http://www.zzhuida.com